import/export

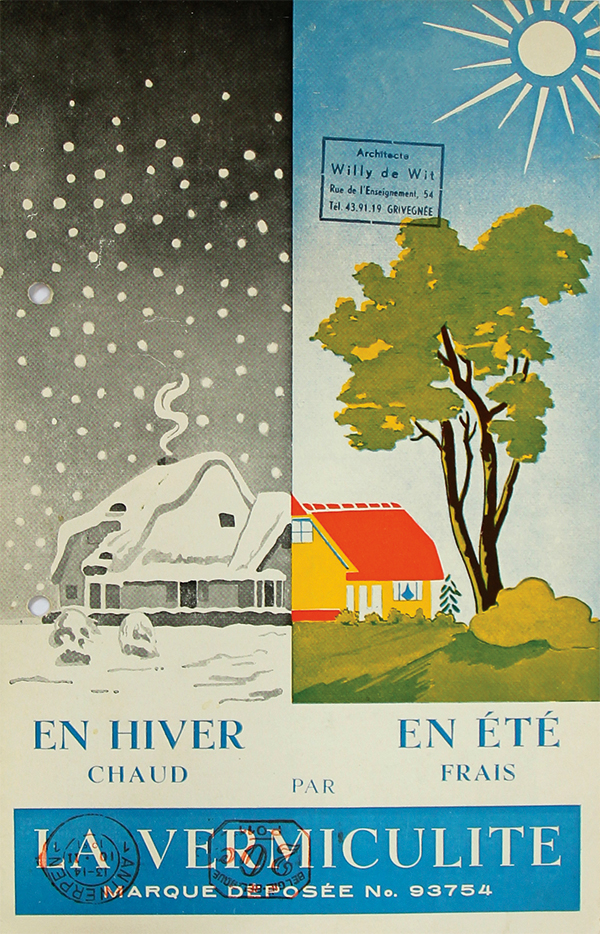

Gezien de vele verschillende types en vormen van isolatie, waren heel wat producten en merken beschikbaar op de Belgische markt. Een aantal daarvan was Belgisch (in België vervaardigd door een Belgisch bedrijf), andere werden ingevoerd door grote internationale bedrijven, of in België geproduceerd door lokale filialen van grote multinationals. Vooral de synthetische isolatiematerialen werden door internationale bedrijven geproduceerd. Geïnspireerd door hun succes, besloten een aantal Belgische bedrijven, die in plantaardige en minerale isolatieproducten waren gespecialiseerd, om hun activiteiten ook in die zin uit te breiden.

belgische bedrijven

Isoverbel was één van de belangrijkste Belgische isolatiebedrijven. Het produceerde thermische en akoestische isolatiematerialen op basis van glas (glaswol, glaszijde en glasvezels), vandaar de naam Isoverbel of Isolation de verre belge. De oorsprong van het bedrijf ligt in 1937, als de isolatie-afdeling van het glasbedrijf Saint-Gobain. Isoverbel beschikte over een grote onderzoeksafdeling, een studiedienst en een productieafdeling, met twee fabrieken in Franière en Namen. De Isoverbel-producten waren alle rotbestendig, brandwerend, bestand tegen schimmels en micro-organismen en ze behielden hun isolerende eigenschappen doorheen de tijd. De glasvezelproducten werden in verschillende vormen geleverd: in bulk; vastgenaaid op kartonnen matten of een gegalvaniseerd draadgaas; in folies of dekens, eventueel bedekt met een bitumenpapier; in stijve platen en geperforeerde panelen; verwerkt in afwerkingsmortels, enz. De basisplaat van Isoverbel, Isover P.B., was een halfharde glasvezelplaat, 60 op 120 cm, en diende als isolatie van binnen-, buiten- en spouwmuren. Met deze plaat, aangebracht in de spouw, zou de thermische weerstand van de muur verviervoudigen. De plaat kon aan één kant worden afgewerkt met een bitumineus kraftpapier, dat als dampscherm fungeerde. Een ander product van Isoverbel is Rollisol: een deken geleverd op rollen tot 12 m lang, afgewerkt met bitumineus kraftpapier aan één kant en geperforeerd kraftpapier aan de andere kant, dat gebruikt werd als dakisolatie. Ook Isoverbels IBR-doeken werden op rollen verkocht, eveneens met een afwerking met bitumineus kraftpapier als optie. De dakplaten P.I. Roofing waren erg zware, stijve platen, met bovenaan een laag glasvezelversterkte bitumen. Een ander type platen waren de stijve Shedisol Alu platen: bekleed met kraftpapier of aluminiumfolie aan één kant, werden ze o.a. gebruikt voor de isolatie van keldervloeren of daken van industriële gebouwen. Verder bestond hun productgamma uit isolerende platen P.I.156, P.I.256, P.I.456, akoestische platen P.A. 305 en Bergla, Stryroverbel (geëxpandeerd polystyreen), enz. Aangezien hun productiegamma zo breed was met tal van toepassingen, ontwikkelde Isoverbel een ruime documentatie voor hun thermische en akoestische isolatieproducten. Zo publiceerden ze verschillende bestekteksten, waarbij voor elke toepassing telkens het aangewezen product werd vermeld, zoals bijvoorbeeld door het isoleren van betonvloeren met zwevende vloersystemen (met Feutre-sol Isover), platte daken (met P.I. Roofing), buitenmuren en spouwmuren (met Isover P.B.-platen) en hellende daken (met Rollisol).

De Isoverbel-producten werden ook verkocht door Cantillana, een leverancier van bouwmaterialen opgericht in 1875 in Sint-Niklaas, gespecialiseerd in pleister en gips. Vanaf 1933 verkocht Cantillana ook zijn eigen Cellulit-plaat: bestaande uit houtvezels en gips, was deze plaat licht, isolerend en brandwerend. Vanaf het begin van de jaren 1950 verkocht Cantillana glasvezelproducten van Isoverbel en omschreef zichzelf als “seul agent dépositaire pour le Grand-Bruxelles de la NV Isoverbel”. Hun gamma bestond hoofdzakelijk uit glaswol (in bulk of dekens, al dan niet genaaid op een karton, kraftpapier of een gegalvaniseerd draadgaas) en glaszijde (in doeken en rollen). Deze konden worden gebruikt tussen de betonvloer en de deklaag, in valse plafonds, muren, platte en hellende daken, enz. Cantillana creëerde ook producten met een toegevoegde waarde, bijvoorbeeld door de standaard Isover P.B.-plaat te incorporeren in akoestische platen Insona: deze geperforeerde afwerkingsplaten waren gemaakt van glasvezelversterkte pleister, met afmetingen tussen 30 op 30 cm en 62,5 op 62,5 cm, tot 2 cm dik. Voor een betere geluidsabsorptie werden ze afgewerkt met een dunne laag glaszijde Coromat en een halfharde Isover-plaat van minstens 2,5 cm dik. De Insona-platen waren brandwerend, behielden hun vorm en waren bestand tegen vocht en hoge temperaturen. De platen werden met schroeven bevestigd, ofwel op een houten latwerk of op een verlaagd plafond.

De activiteiten van de Société Belge Isolex NV waren erg vergelijkbaar met die van Isoverbel: ook dit bedrijf had een adviesbureau en was een producent en installateur van glasvezelisolatie. Het bedrijf produceerde thermische maar vooral akoestische isolatie (geluidsabsorptie, trillingsdempers en verkorten van de nagalmtijd) in verschillende vormen zoals platen, panelen, tegels en sprays. Het gamma omvatte onder meer Fiberglas Aerocor (dekens met gebakeliseerde glasvezels, waterbestendig en brandwerend), Navitex (geluidsabsorberende, poreuze vezelplaten), Acoustifibre (houtvezelplaten), Econacoustic (lichte houtvezelplaten), Fiberglas Perforated Tile, Travacoustic (platen met minerale vezels), Gold Bond Insulation Tiles & Planks (tegels met houtvezels), Metal-Acoustic (geperforeerde platen), Acousti-pan (platte geperforeerde metaalplaten met een isolerende kern in glasisolatie), Sprayed Limpet Asbestos S.L.A., enz. Behalve deze laatste asbestspray bestonden deze producten meestal uit hout- of glasvezels, in de vorm van platen of tegels. De tegels en platen werden vaak afgewerkt met een poreus of ruw oppervlak voor een betere geluidsabsorptie. Isolex verdeelde ook isolerende cementmortel, die werd gebruikt als deklaag (vb. Matelas R.B.) of als afwerking voor plafonds. Ze produceerden eveneens Isostyrene: witte, harde platen in geëxpandeerd polystyreen, met een gewicht tussen 15 en 60 kg/m³ (λ = 0,031 W/mK). Deze plaat kon worden genageld, verzaagd of beschilderd, was bestand tegen zuur en olie, maar ontvlambaar. Daarnaast verdeelde Isolex vanaf de jaren 1960 de glasvezeldekens en -platen van het Amerikaanse bedrijf Owens-Corning Fiberglas op de Belgische markt. Deze platen waren geluidsabsorberend (door de miljoenen ingesloten luchtbellen), ze waren licht, makkelijk te vervoeren en te plaatsen, rotbestendig, inert en geurloos, brandwerend, vormvast, en verkrijgbaar met verschillende decoratieve afwerkingen (gestreept, geperforeerd, gestructureerd). De Owens-Corning Fiberglas producten, met hun typische roze kleur, werden in België eveneens verdeeld door Eternit, een andere Belgische fabrikant en verdeler van isolatieproducten.

Eternit is het meest bekend om zijn asbestproducten, die onder andere als isolatiemateriaal werden gebruikt (vaak gemengd met cement of gebruikt in sandwichplaten). Daarnaast omvatte het gamma van Eternit nog heel wat andere (voornamelijk minerale) isolatieproducten. Het bedrijf produceerde bijvoorbeeld Eterglass, op basis van glasvezelwol die was ‘gebakeliseerd’ of geïmpregneerd met synthetisch gepolymeriseerde harsen. Eterglass was brandwerend, rotbestendig, bestand tegen vocht en beschikbaar in verschillende vormen zoals Eterglass BL Kraft/Nu (doeken of dekens, met of zonder bitumineus kraftpapier), Rolliglas (met kraftpapier aan weerskanten), Sonosol (dekens en platen voor geluidsisolatie), Type 700/701/702 (harde en halfharde platen voor muren) en Type 703/704 (harde platen met een hoge densiteit, meestal toegepast in vloeren). Daarnaast verdeelde Eternit tijdens de jaren 1960 ook isolatieproducten op basis van glasvezel van Owens-Corning Fiberglas, voor de isolatie van binnen- en buitenmuren, daken, plafonds en scheidingswanden. Alle producten, zowel de zachte als de harde, waren gebaseerd op glasvezels en in verschillende vormen en kwaliteiten verkrijgbaar, bijvoorbeeld doeken van gepolymeriseerde gesponnen glasvezel en glasvelplaten voor valse plafonds. De onderlinge verschillen tussen de plafondplaten van Owens-Corning Fiberglas (Sonocor, Sonoplat en Sonoflex) waren erg klein: ze werden in (metalen) kaders geplaatst, waren makkelijk op te tillen of verplaatsbaar achteraf, zodat leidingen en buizen vlot toegankelijk bleven. De platen waren onderhoudsvriendelijk, licht (0,85 kg/m²) en makkelijk afwasbaar met water en zeep. Wat de thermische capaciteit betreft, zou dergelijk plafond overeenstemmen met 25 cm cellenbeton of 108 cm gewapend beton. De platen hadden goede akoestische eigenschappen dankzij de ingesloten luchtbellen in de glasvezelplaten. Eternit produceerde ook andere isolatieproducten zoals Menuiserite (platen in asbestcement met cellulosevezels), Lithoperl (geëxpandeerd perliet), Eterfoam (isolatieschuim gebaseerd op geëxpandeerd fenol-formol hars) en Glasal sandwichplaten (met een kern van polystyreen of Eterfoam). Met dat laatste breidde Eternit zijn gamma uit van minerale isolatiematerialen naar synthetische isolatiematerialen (net zoals ook Isoverbel had gedaan, met de productie van geëxpandeerd polystyreen Stryroverbel), in navolging van het succes van internationale producenten Dow en BASF aan het einde van de jaren 1950.