soorten glas

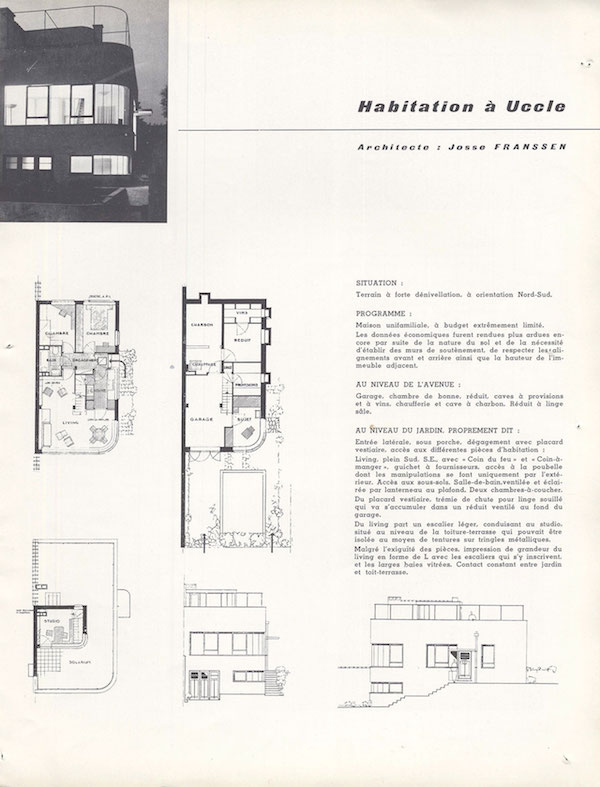

Naast het traditionele geblazen, gegoten, getrokken glas of floatglas, werden heel wat andere glassoorten ontwikkeld, door middel van bijzondere productietechnieken of door glasbladen te combineren met een ander materiaal. Voorbeelden daarvan zijn dubbel glas, isolerend glas, gekleurd en ondoorzichtig glas. Om het onderscheid tussen de verschillende producten duidelijk te maken, heeft het Wetenschappelijk en Technisch Centrum voor het Bouwbedrijf (WTCB) begin jaren 1960 een werkgroep Glas- en Spiegelwerk opgericht. De werkgroep stelde de Technische Voorlichting 25 over de Terminologie van de voornaamste in het bouwbedrijf verwerkte glasproducten op. In de voorlichtingsnota werden acht categorieën vermeld: spiegelglas, vensterglas, gegoten glas, geblazen glas, vormglas of glasblokken, speciale vlakglassoorten, bewerkt glas en spiegelglas, en behandelingen van glas. Elke categorie was verder onderverdeeld in subcategorieën. Zo waren gekleurd glas, ondoorzichtig glas en athermisch glas speciale vlakglassoorten, terwijl veiligheidsglas en isolerend glas voorbeelden van bewerkt glas waren. Niet elke glassoort was even gebruikelijk in de woningbouw, bijvoorbeeld geblazen glas of bepaalde types gegoten glas zoals ‘kathedraalglas’.

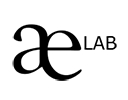

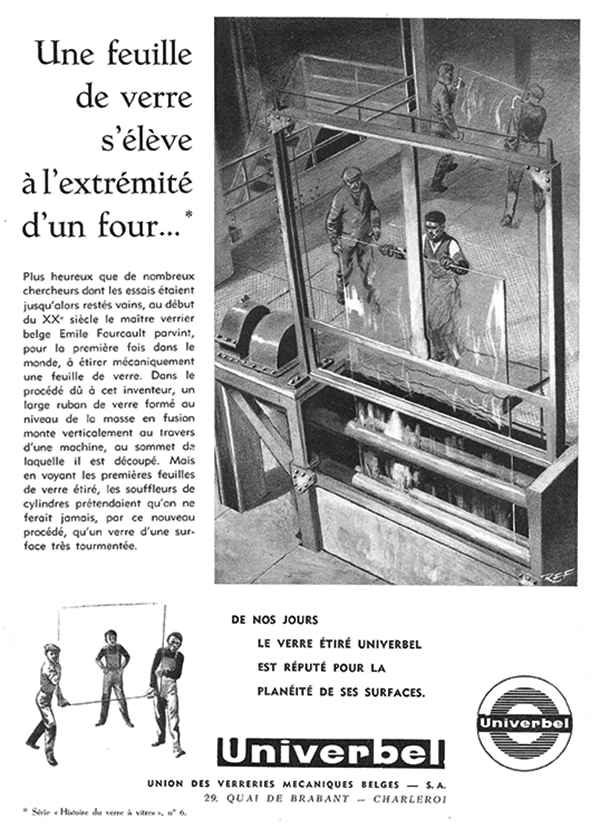

spiegel- en vensterglas

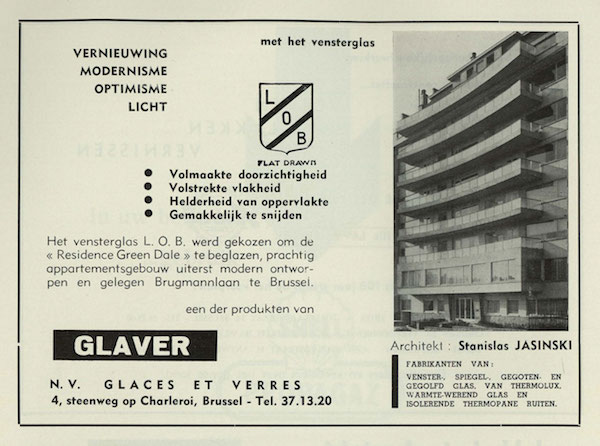

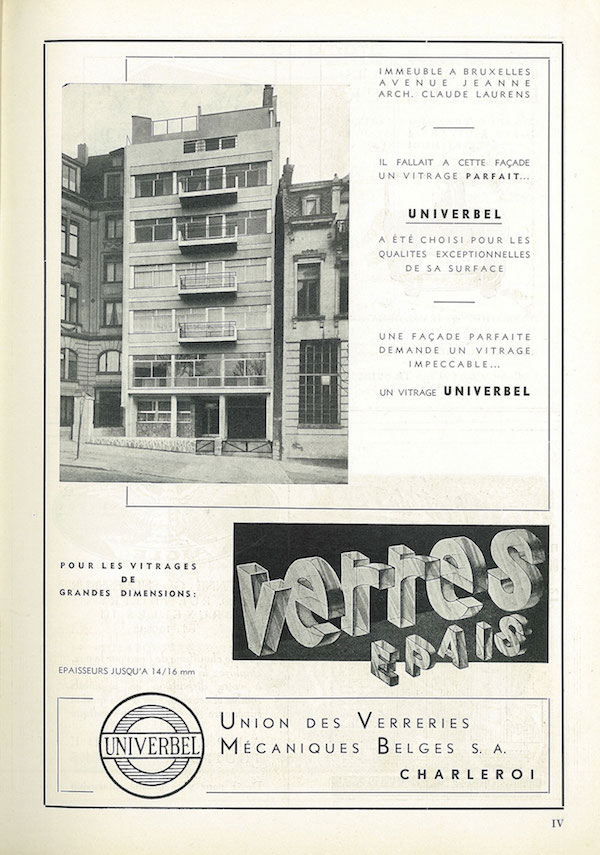

Tot de opkomst van dubbel glas in de naoorlogse periode, waren vlakke glasplaten in gegoten gepolijst spiegelglas en getrokken vensterglas de meest gebruikte glassoorten in de woningbouw. In tegenstelling tot wat de terminologie doet vermoeden, waren zowel vensterglas als gepolijst spiegelglas transparant (in tegenstelling tot het doorschijnende ruw spiegelglas en mat geslepen spiegelglas). Het verschil tussen beide is dat vensterglas gepolijst werd met vuur en dat spiegelglas mechanisch werd gepolijst. Spiegelglas bestond in diktes tussen 2 en 40 mm (meestal tussen 3,5 en 8 mm), terwijl vensterglas tussen 0,6 en 20 mm dik was. De maximale lengte en breedte waren afhankelijk van de dikte (een blad van 8 mm dik spiegelglas was bijvoorbeeld maximaal 3,30 m breed) en van de transport- en plaatsingsmogelijkheden: theoretische lengtes tot 6 m waren mogelijk maar in de praktijk moeilijk haalbaar.

gegoten glas

In de naoorlogse periode werd nog steeds gegoten glas gebruikt, zij het voor specifieke, decoratieve toepassingen. Door de gesmolten glaspasta op een tafel te gieten met een ruw of gestructureerd oppervlak, werd dat patroon in reliëf overgebracht op de glasplaat. Door de afdruk was dergelijk patroon- of figuurglas niet langer transparant maar doorschijnend, maar liet wel bijna evenveel licht door als transparant glas. Een andere manier om een reliëfpatroon te verkrijgen was door het glas tussen twee rollen te walsen. Een breed gamma patronen was beschikbaar: gehamerd, gekarteld en geribbeld glas, of met specifieke tekeningen.

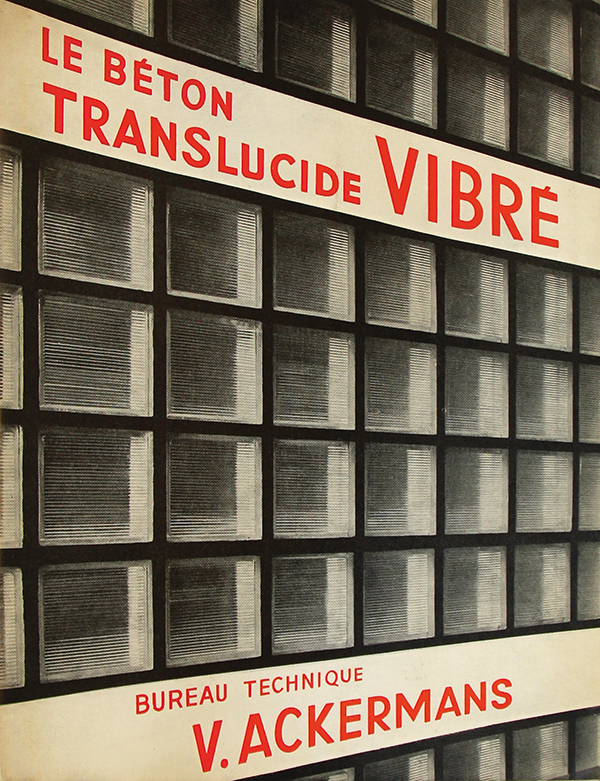

glasblokken

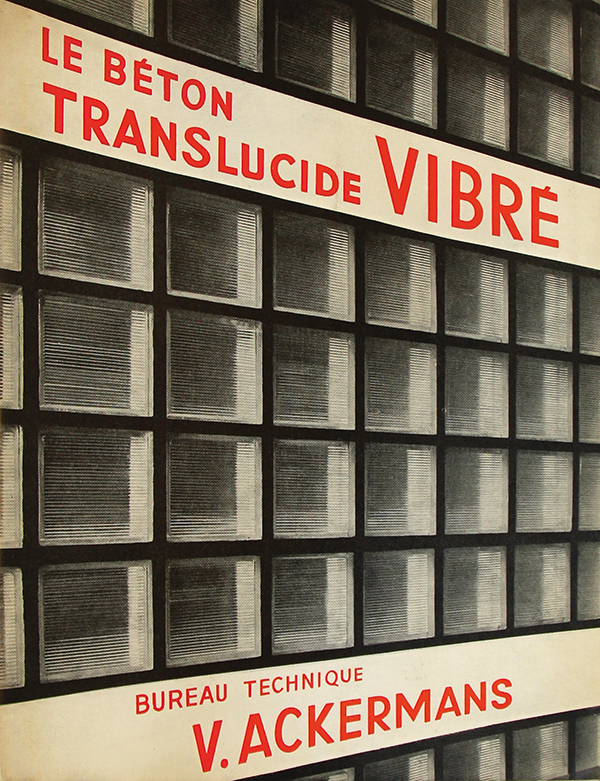

Behalve vlakke glasbladen werd glas ook in andere vormen gebruikt, zoals gegolfde glasplaten of glasblokken. Glasblokken bestonden in verschillende vormen (vb. vierkant of rond), maten (vb. blokken van 5 op 5 cm tot 30 op 30 cm), kleuren en soorten (hol of vol). Ze werden gepromoot als brandwerend en onderhoudsvriendelijk. Het isolerend vermogen van glasbokken was twee tot drie keer hoger dan dat van vlakglas en ze lieten ongeveer 80% van het licht door. In de naoorlogse periode was de combinatie van glasblokken en ter plaatse gestort beton (zogeheten ‘béton translucide’) nog steeds populair. Belgische bedrijven zoals V. Ackermans, Wenmaekers & Cie, Aug. Nyssens & Cie, Alfred Lenfranc en vele andere waren hierin gespecialiseerd.

speciale vlakglassoorten

Door specifieke ingrediënten toe te voegen aan het glasmengsel tijdens het productieproces, ontstonden verschillende types spiegelglas, vensterglas of gegoten glas: gekleurd glas, ondoorzichtig glas, opalescent glas, athermisch glas, (in-)actisch glas dat UV-stralen weert of doorlaat, enz. Gekleurd, opalescent of ondoorzichtig glas kon bijvoorbeeld geproduceerd worden door metaaloxiden in kleine of grote hoeveelheden toe te voegen. Bij athermisch glas was de chemische samenstelling gewijzigd zodat zonnestralen geabsorbeerd werden. Athermisch glas, dat een lichte en zachte blauwe, groene of grijze tint had, werd vooral gebruikt in kantoren, bibliotheken en werkplekken.

bewerkt glas

Er bestonden drie voorname types bewerkt glas: veiligheidsglas, dubbel glas en isolerend glas.

Sinds het begin van de 20ste eeuw werden verschillende glasbladen gecombineerd met een celluloid- of PVB-folie of hars om gelaagd veiligheidsglas te maken. Ook al werden in dit geval twee bladen gebruikt, toch is gelaagd veiligheidsglas geen vorm van dubbel glas. Deze term wordt enkel gebruikt voor twee (of meer) glasbladen met een laag droge lucht of gas ertussen.

Getemperd glas, een specifiek type veiligheidsglas, werd in 1929 uitgevonden door het Franse glasbedrijf Saint-Gobain. Hierbij werd een glasplaat opgewarmd tot 600° C om vervolgens plots afgekoeld te worden, waardoor het glas vijf keer beter bestand was tegen thermische en mechanische schokken, druk, buiging, torsie en knik. Getemperd glas brak niet makkelijk en als het toch brak, viel het uiteen in ontelbare kleine stukken zonder scherpe randen.

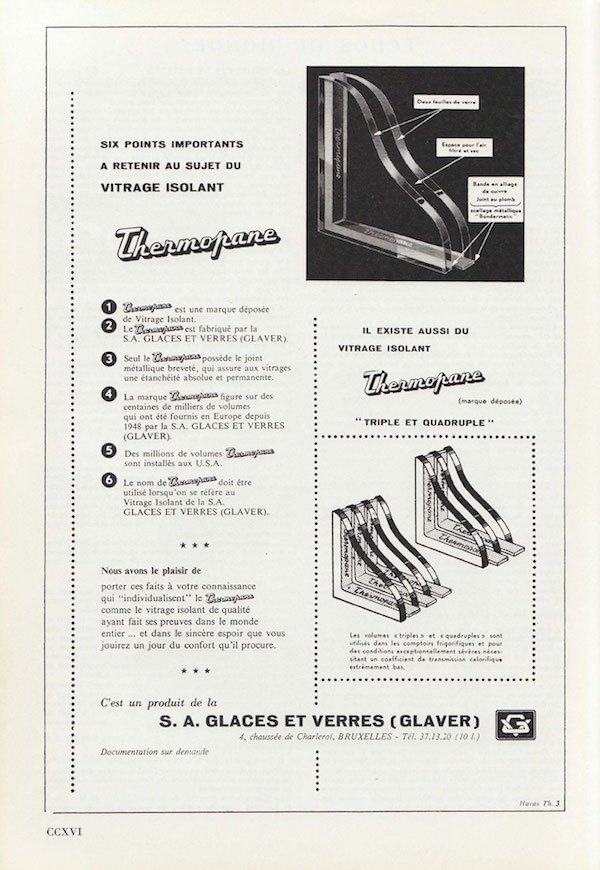

Dubbel glas was één van de meest toegepaste glassoorten in de naoorlogse woningbouw. Het werd in het begin van de jaren 1940 gecommercialiseerd door het glasbedrijf Libbey-Owens-Ford onder de merknaam Thermopane. In België startte de productie van dubbel glas in 1947; vanaf de jaren 1950 was het courant verkrijgbaar. Dubbel glas werd vooral populair door de verbeterde thermische en akoestische eigenschappen. Het warmteverlies lag 50% lager dan bij enkel glas en door de trapsgewijze overgang in twee fasen van koud naar warm, werd oppervlaktecondensatie vermeden. Op gebied van geluidsisolatie hield enkel glas maar 20 decibel tegen, wat bij dubbel glas verdubbelde tot 40 decibel. Wat de samenstelling betreft, waren de glasbladen meestal tussen 3 en 10 mm dik, terwijl de luchtlaag tot 20 mm dik kon zijn. De theoretische maximumoppervlakte van dubbel glas in de jaren 1960 was 6 m op 3 m. De afstand tussen de twee glasbladen werd veelal verzekerd door een metalen strook in lood of koper en soldeertin. Vanaf de jaren 1970 werden hiervoor aluminium strips gebruikt. Dubbel glas moest absoluut luchtdicht zijn: vocht tussen de twee vlakken veroorzaakte condensatie waardoor het zijn transparantie verloor. Eens condensatie gevormd, was herstelling niet mogelijk, maar moest de beglazing vervangen worden. In de lijn van dubbel glas, werden in de naoorlogse periode de kiemen voor nieuwe technologieën en hoogrendementsglas gelegd. Zo was het halverwege de jaren 1950 al mogelijk om één glasblad in gewoon vensterglas, spiegelglas of gegoten glas van Thermopane dubbel glas te vervangen door getemperd glas. Drie, vier of zelfs vijf glasbladen werden door Glaver gebruikt om driedubbel, vierdubbel en vijfdubbel glas te maken (vanaf respectievelijk het begin van de jaren 1950, halverwege de jaren 1950 en eind jaren 1950).

Bij isolerend glas werd ook ingezet op verbeterde thermisch isolerende eigenschappen, met name door tussen de twee glasbladen een laag glasvezel aan te brengen, hermetisch verzegeld langs de randen. Deze laag maakte het glas echter translucent in plaats van transparant.

glasbehandelingen

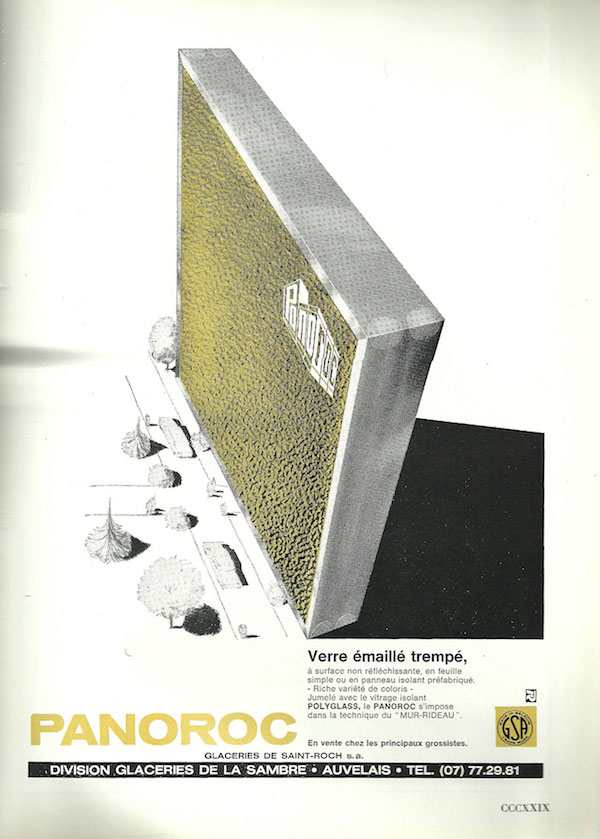

De laatste categorie van glassoorten in de Technische Voorlichting van het WTCB heeft betrekking op de verschillende manieren om glas te behandelen, ofwel op een industriële, ofwel op een ambachtelijke manier. Door bijvoorbeeld een zeer dunne laag metaal aan te brengen op één kant van het glas, werden infraroodstralen weerkaatst. Andere voorbeelden waren niet-weerspiegelend glas, elektrisch geleidend glas, gegraveerd glas, matglas en geëmailleerd glas. Dit laatste type was ondoorzichtig glas verkregen door een laag gekleurd email aan te brengen op het glas, dat thermisch werd behandeld voor een volledige verglazing. Het was zeer goed bestand tegen mechanische en thermische schokken en weersinvloeden, en bovendien onderhoudsvriendelijk. Het werd daarom vaak toegepast voor sandwichpanelen in gordijngevels of balustrades. De levendige kleurencombinaties die hiermee mogelijk werden, lagen bovendien geheel in lijn van de optimistische en modernistische architectuurtrend uit de jaren 1950.