asbestcement

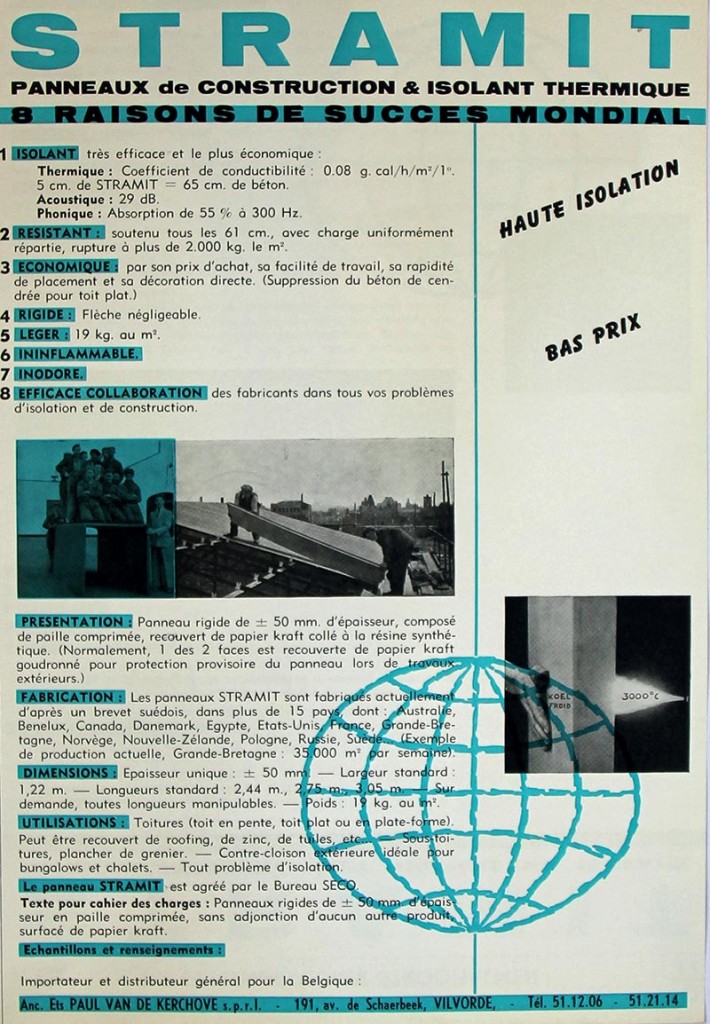

Asbest was eveneens een vaak gebruikt bouwmateriaal in de naoorlogse periode. Asbest is een silicaat mineraal, gedolven uit asbestmijnen, dat bestaat uit lange, dunne vezels die op hun beurt zijn samengesteld uit microscopische fibrillen. Gemengd met cement werd het een veelzijdig, sterk, duurzaam, ontbrandbaar, resistent en waterwerend bouwmateriaal. Asbestvezels fungeerden als wapening in cement en verhoogden de treksterkte en buigsterkte ervan tot respectievelijk ongeveer 15 N/mm² en 40 N/mm². Voor de productie van asbestcement werden asbestvezels mechanisch in pulp omgezet en met cement vermengd (85 tot 90% cement en 10 tot 15 % asbestvezels). De asbestcementpasta werd dan in een vorm gegoten, met hydraulische persen samengedrukt en vervolgens versneden tot de juiste afmetingen, vooraleer de elementen werden opgeslagen om ze volledig te laten uitharden. Ondanks de gezondheidsrisico’s, waarvoor reeds in het begin van de 20ste eeuw werd gewaarschuwd, werd asbestcement tot in de late jaren 1970 in steeds grotere hoeveelheden toegepast. Uiteindelijk leidde de algemene bewustwording rond de risico’s verbonden aan asbestvezels (met name de microscopische fibrillen die bij inademing het longweefsel aantasten en kanker kunnen veroorzaken) tot een forse daling van de productie en een verbod op het gebruik ervan in tal van landen aan het einde van de 20ste eeuw. Belgische producenten van asbestcement waren Eternit, Scheerders van Kerckhove, Johns Manville, Alfit, Modernit en Coverit.

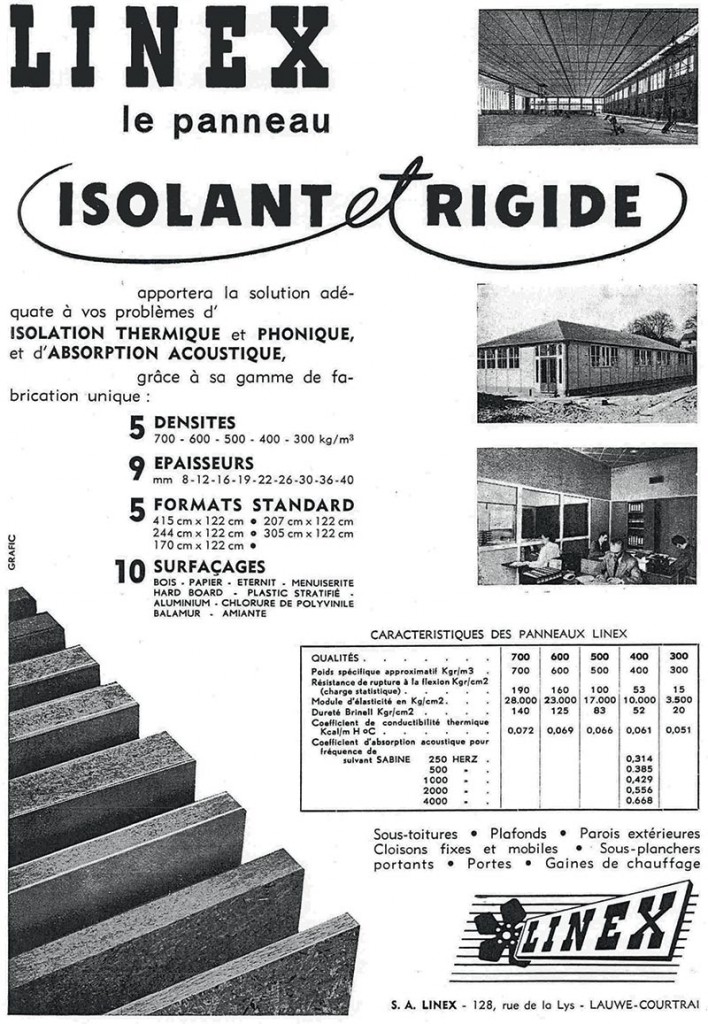

Eternit produceerde asbestcement vanaf 1905 in Haren (bij Brussel), onder een licentie van de Oostenrijker Ludwig Hatscheck, die in 1901 een patent had genomen op asbestcement. De productie van dakleien en vlakke platen in asbestcement nam snel toe en in 1923 werd in Kapelle-op-den-Bos een tweede fabriek gebouwd. Eternit ontwikkelde producten in asbestcement voor een breed toepassingsveld, waaronder dakbedekking, wandbekleding, balkons, industriële toepassingen, meubels, interieurafwerking, enz. Naast de talrijke variaties op de standaardpanelen Eternit uit het interbellum, werd in de naoorlogse periode het gamma verder uitgebreid, met bijvoorbeeld de geëmailleerde platen Glasal (geproduceerd door Eternit Emaillé). Eternit zette ook in op diversificatie en produceerde, vanaf 1957, pleisterplaten in het dochterbedrijf Gyproc-Benelux. Eternit was bovendien medeoprichter van Fademac, een bedrijf gespecialiseerd in flexibele kunststoffen voor muren en vloeren op basis van asbest en PVC, en Plastic-Benelux, dat grondstoffen produceerde voor kunststoffen en synthetische materialen.

Het eerste ‘succesproduct’ van Eternit was het klassieke vlakke paneel, eenvoudigweg Eternit paneel genoemd. Als alternatief voor houten planken en panelen, kon het paneel makkelijk worden bewerkt (door het te zagen, boren of breken langs een voorgesneden groef) en was het bovendien rotbestendig, ondoorlaatbaar en slijtvast. De panelen waren verkrijgbaar in diktes van 3,2 tot 20 mm; ze wogen gemiddeld 10 kg/m² (voor platen van 6 mm). De λ-waarde was gelijk aan 0,25 W/mK. De vlakke panelen bestonden in dubbel gecomprimeerde, enkelvoudig gecomprimeerde of niet-gecomprimeerde versies. Dubbel gecomprimeerde panelen hadden een glad oppervlak en waren flexibeler en sterker (met een 40% hogere breukbelasting dan enkelvoudig gecomprimeerde panelen). De panelen werden gebruikt voor bouwwerken (betonbekisting) en voor toepassingen in het interieur zoals deuren, meubels, muurbekleding, vensterbanken en plafonds. De panelen werden bevestigd met vijzen (op een houten frame, raamwerk of blokken) of met lijm (op een roosterwerk of een vlakke ondergrond). Voor de aansluiting en voegen waren verschillende opties mogelijk: koud tegen elkaar geplaatst, overlappend of bedekt met dunne stroken in Eternit, hout, kunststof of aluminium. De meeste varianten op dit standaardpaneel van Eternit werden op dezelfde manier verwerkt en bevestigd.

Eternit produceerde ook vlakke panelen Eflex, die in de massa waren gekleurd (in grijs, rood, groen en geel). De paneel waren dubbel gecomprimeerd en daardoor zeer weerbestendig. Eflex panelen bestonden in drie diktes (2, 3,2 en 5 mm), elk met een overeenkomstig gewicht (4,35, 6 of 10 kg/m²). Zoals de merknaam doet vermoeden, waren Eflex platen zeer flexibel. Ze werden gebruikt voor wandbekleding, plafonds, vloeren, deuren, werkbladen en meubilair.

Eternit fabriceerde daarnaast een breed gamma aan producten in asbestcement gericht op specifieke toepassingen. Eternit produceerde verschillende decoratieve panelen met een specifieke textuur, onder meer geribde Eternit panelen (5 mm dik, 9 kg/m² zwaar), Acimex panelen (met zandkorrels verwerkt in het oppervlak), Granite panelen (met gekleurde minerale korrels verwerkt in het oppervlak, 5 mm dik en 10 kg/m² zwaar), Elo panelen (imitatiehout voor lambriseringen), Exterelo panelen (voor toepassingen in het exterieur) en Elostone panelen (imitatie-natuursteen voor muren en open haarden).

Eternit had een volledig gamma aan producten voor dakconstructies ontwikkeld, zoals Romana en Gallia dakpanelen (grote maar zeer dunne en lichte vlakke panelen), Ardex golfplaten en Doublex dakbeschotplaten. De Ardex golfplaten, gelanceerd in 1952, bestonden in grijs, roze, ‘havana’ en groen. Ze waren afgewerkt met een transparante kunststofhars. Binnen het gamma golfplaten van Eternit, hadden de Ardex platen de kleinste golven. Ze waren slechts 20 mm hoog (tegenover 31 en 51 mm voor de andere types golfplaten). Ze werden ook gebruikt voor gevels en balkons. Wanneer ze als dakbedekking werden toegepast, gebeurde dat vaak in combinatie met Doublex dakbeschotplaten: dit waren vlakke platen in asbestcement met speciale flenzen aan de zijkant voor de overlapping met de volgende plaat. De Doublex platen hadden een glad, lichtgrijs oppervlak. Ze hadden een λ-waarde van 0,25 W/mK.

Menuiserite, één van de meest toegepaste producten van Eternit, was een paneel op basis van asbestcement met cellulosevezels, die de roze of gele panelen een zachte textuur gaven. Menuiserite was brandwerend, rotbestendig, vormvast, waterdicht en isolerend (λ-waarde tussen 0,19 en 0,21 W/mK). Menuiserite was bovendien zeer flexibel, waardoor het ideaal was om te gebruiken als onderdak (met platen van 2 mm), naast andere toepassingen zoals plafonds en wandbekleding (met platen van 3,2 of 5 mm dik). De panelen wogen 3,9, 6,2 of 9,8 kg/m² en werden geproduceerd in verschillende maten. De treksterkte bedroeg 9,8 N/mm² en de buigsterkte 34 N/mm². Eternit produceert vandaag nog steeds Menuiserite, maar zonder asbest (bouwmaterialen die asbestvrij zijn krijgen de afkorting NT toegekend, wat staat voor New Technology).

Populaire producten in asbestcement voor vloerbekledingen (of andere toepassingen waar een hoge slijtvastheid belangrijk was) van Eternit waren Massal, holle elementen ACE en ‘333’. Massal was een duurzame en volle plaat, die haast onverwoestbaar was. Het was in de massa gekleurd (in wit, grijs, rood, geel en groen), sterk samengedrukt met een hydraulische pers en gehard in een autoclaaf. Massal was tussen 10 en 40 mm dik en woog 20 tot 80 kg/m². Behalve als vloerbekleding, werd Massal ook gebruikt voor drempels, plinten, vensterbanken, open haarden, trappen en gevelbekleding. De bevestiging aan de dragende muur of vloerstructuur was gelijkaardig aan die van elementen in natuursteen, met haken of ankers in ijzer of koper die waren ingewerkt in de dragende structuur en met cement werden vastgezet in de Massal platen. Vergelijkbaar met Massal, maar enkel verkrijgbaar in zwart en met een gestructureerd oppervlak, waren de platen ‘333’. De platen werden gebruikt voor vloeren en open haarden. De holle elementen ACE, met een lichtbeige kleur en met een fijne textuur, werden vooral gebruikt voor trappen en open haarden. ACE staat voor Amiant Ciment Extrudé, verwijzend naar het extrusieproces waarmee deze holle elementen waren gemaakt.

Een van de Eternit producten die het sterkst wordt geassocieerd met het kleurrijke beeld van naoorlogse architectuur in Brussel is Glasal, op de markt gebracht rond 1957. Glasal is een dubbel gecomprimeerd en geautoclaveerd paneel in asbestcement, dat zowel binnen als buiten talrijke toepassingen kende. De panelen waren voorzien van een toplaag in kleurvast email, die met een spuitpistool was aangebracht en in de oven was verglaasd. Glasal was waterdicht, dampwerend, isolerend (λ = 0,3 W/mK), glad, makkelijk schoon te maken, rotbestendig en bestand tegen krassen, schokken, zuren, vetten, solventen, vorst en hitte. Ondanks de hoge stijfheid (met een buigweerstand van 49 N/mm²) konden Glasal panelen makkelijk worden bewerkt met gewoon gereedschap zoals een zaag en een boormachine. De panelen waren 3,2 mm dik en wogen 7 kg/m²; diktes van 5 tot 12 mm (met een gewicht van 10 tot 24 kg/m²) waren op verzoek beschikbaar. Glasal bestond in 30 kleuren, niet alleen in effen uitvoeringen maar ook gespikkeld, gemarmerd en met een linnenpatroon. Eternit gaf 10 jaar waarborg op de weerstand en duurzaamheid van Glasal. Tegen het einde van de jaren 1960 werden de panelen geëxporteerd naar 50 landen.

Eternit produceerde eveneens geperforeerde Glasal panelen, Glasal S panelen (met een licht ruwe afwerking van de email, beschikbaar in 10 kleuren) en Glasal sandwichpanelen. Deze sandwichpanelen bestonden uit een buitenoppervlak in Glasal, een isolerende kern (polystyreen, kurk, vlasvezel, geëxpandeerd polyurethaan of minerale wol, soms met een extra dampscherm) en een binnenoppervlak in Glasal, Eflex, Pical of een ander Eternit paneel. Een sandwichpaneel van 27 mm met twee Glasal panelen en een kern in polystyreen had een K-waarde van 1,23 W/m²K en woog 14 kg/m². Met een kern in polystyreen van 40 mm in plaats van 20 mm, daalde de K-waarde tot 0,71 W/m²K en was het gewicht 16 kg/m². Glasal sandwichpanelen werden vooral gebruikt voor de invulling van gordijngevels en gevelkaders, waarbij de nodige voorzorgsmaatregelen dienden genomen te worden met betrekking tot thermische uitzetting en waterdichtheid (met stopverf, mastiek, Thiokol, siliconen, kunstschuim, een glaslat, enz.). De platen konden op een houten structuur worden geschroefd (overlappend of met strips om de naden te bedekken). Voor interieurtoepassingen konden de platen ook worden gelijmd op latwerk of een vlakke ondergrond (met polyvinylacetaatlijm, epoxidelijm, contactlijm of resorcinol).

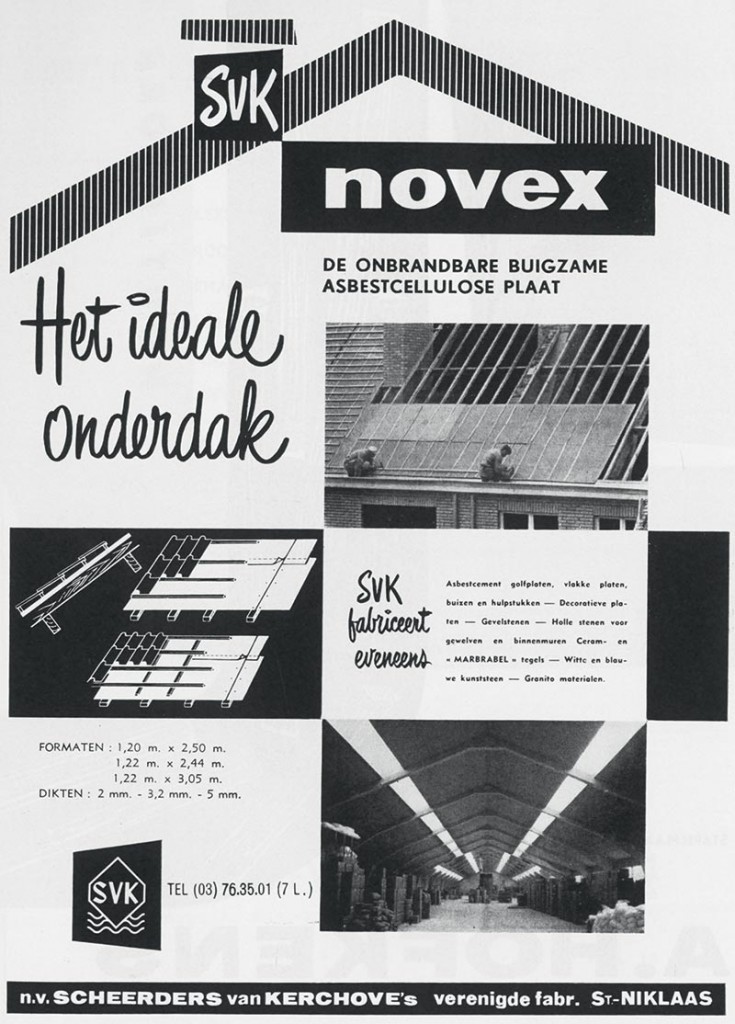

Scheerders Van Kerchove (SVK) was een andere belangrijke producent van bekledings- en sandwichpanelen in asbestcement. Net als Eternit ontwikkelde SVK een breed gamma aan producten, zoals de standaard SVK panelen, decoratieve panelen, golfplaten, vlakke panelen, Multiboard sandwichpanelen, flexibele platen in asbestcellulose Novex, elementen in granito, Ceram en Marbrabel vloertegels, leien, enz. SVK ontwikkelde drie types decoratieve panelen: Ornit, Lambriso en Ornimat. Ornit platen, die in verschillende felle kleuren bestonden, werden vooral in leefruimtes gebruikt. Lambriso panelen in imitatie-eik werden gebruikt voor lambriseringen. Ornimat, het meest gebruikte type van de drie, was een vlak, gecomprimeerd paneel met een harde, gladde en glanzende toplaag in polyester, die was gehard door polymerisatie. Ornimat was waterdicht, brandwerend, duurzaam, sterk, rotbestendig, kleurvast en bestand tegen lage en hoge temperaturen. De panelen waren verkrijgbaar in 20 tinten. Ze waren 3,2, 5 of 10 mm dik en wogen tussen 6 en 20 kg/m². Ornimat werd als dusdanig of in sandwichpanelen gebruikt. De sandwichpanelen Multiboard werden door SVK in twee versies uitgebracht: als een vlak paneel (voor binnen- en buitenmuren) en als een golfplaat (voor daken). Beide versies bestonden uit twee asbestcementpanelen, met minerale isolatiekorrels (mogelijks mica) ertussen. De golfplaten waren 122 op 98 cm, 4,5 cm dik en wogen 40 kg per plaat. De vlakke panelen waren 250 op 120 cm, 3 of 4 cm dik en wogen 85 of 102 kg per paneel. Volgens testen uitgevoerd door het onafhankelijk onderzoekslaboratorium OREX konden de golfplaten een uniforme belasting van 1020 kg/cm dragen. De λ-waarde, eveneens proefodervindelijk bepaald, bedroeg ongeveer 0,13 W/mK voor zowel de golfplaten als de vlakke panelen van 4 cm.

De andere asbestcementproducenten brachten een vergelijkbaar, maar kleiner gamma aan producten op de markt. Alfit bijvoorbeeld maakte enkelvoudig gecomprimeerde vlakke panelen (tussen 4 en 10 mm dik), dubbel gecomprimeerde panelen (met twee gladde oppervlakken), golfplaten, Alfit Incruste (met een decoratief patroon in reliëf), Alfit Granite (met een decoratieve toplaag in imitatienatuursteen), Alfit Marbre (imitatiemarmer), Alfo platen (voor lambriseringen) en Alfit Emaillé (in verschillende effen kleuren).

Een bedrijf dat zelf geen platen in asbestcement produceerde maar ze wel in sandwichpanelen integreerde was Atemo. De Atemo Privas panelen bestonden uit een kern in geëxpandeerd polystyreen, met een plaat in asbestcement aan weerskanten en soms een afwerkingslaag of een coating. Ze werden vooral gebruikt als gevelbekleding of in gordijngevels. De platen waren tussen 2,5 en 5 cm dik en wogen 20 tot 25 kg/m². De warmtegeleiding K bedroeg ongeveer 0,58 W/m²K (voor platen van 5 cm) en 1,28 W/m²K (voor platen van 2,5 cm). De platen waren vorstbestendig, waterdicht, bestand tegen chemische inwerking en ze beschikten over goede mechanische eigenschappen. Naast de standaarduitvoering ‘Brut’ (met goedkope, grijze asbestcementpanelen, zonder decoratieve behandeling), bood Atemo tal van oppervlaktebehandelingen en kleuren aan, met bijvoorbeeld Glasal, aluminium, PVC, Skinplate en Temcoat. Skinplate, een product van Phenix Works, was een dunne plaat in metaal of aluminium, waarop een dunne laag PVC was aangebracht. Temcoat was een coating gebaseerd op thermo-hardende harsen, in de massa gekleurd en bedoeld om de vuilaanhechting te minimaliseren. Het werd bijvoorbeeld gebruikt in de Modelwijk in Brussel, waar duizenden vierkante meter sandwichpanelen met een Temcoat afwerking in Chamebel raamkozijnen werden aangebracht.