fabrikanten van gevelelementen in beton

Naast de bedrijven die meewerkten aan de Kijkdorpen (o.a. Delmulle, Elbeko, Declerck en Zonen, Rhodius-Deville, R. Maes, Roosen, Caroni-Lecomte, Van Den Bogerd-Elst, Van De Kerckhove’s Prefa, Usidour en Koramic), waren er tijdens de jaren 1960 en 1970 nog tal van Belgische bedrijven die gevelpanelen in architectonisch beton produceerden (niet noodzakelijk met het volledige huis erachter). De catalogus van de UACB vermeldde in 1975 31 fabrikanten van gevelkaders, borstweringen en vlakke panelen in architectonisch beton. Enkele grote spelers op de markt waren de Antwerpse Machinesteenbakkerijen, CBR-Ergon, Eurobeton, Marbra-Lys, Seghers Prefalith Beton en Kunststeenfabriek Vandewalle. De meeste van die bedrijven boden een gediversifieerd gamma aan producten aan, in plaats van zich te richten op een bepaalde stijl of type van elementen. Uit de catalogus van 1975 blijkt dat de meeste bedrijven verschillende types panelen produceerden, zowel dragende als niet-dragende panelen, enkelvoudige of sandwichelementen, met of zonder isolatielaag ertussen. De vier belangrijkste mogelijkheden wat betreft de oppervlakteafwerking van het beton waren glad, gewassen, gezuurd of gezandstraald. Ook op het vlak van verbindingen en details en wat betreft de betonsamenstelling was er een grote diversiteit. Hulpstoffen en additieven zoals plastificeerders, bindingsversnellers en -vertragers, luchtbelvormers, kleurpigmenten, glasvezels, enz. werden toegevoegd om de sterkte, de thermische en akoestische isolatie, het gewicht, de kleur, de textuur en zelfs de transparantie van het materiaal te beïnvloeden. Door (kleine) variaties in materialen, vormen, verhoudingen en technieken, ontstonden ontelbare types betonpanelen. In commerciële publicaties legde de industrie expliciet de nadruk op de schijnbaar eindeloze mogelijkheden.

Het bedrijf Antwerpse Machinesteenbakkerijen neemt hier een bijzondere plaats in, aangezien het zich eerder op de productie van bakstenen dan van prefab beton had toegelegd. Het bedrijf produceerde evenwel ook een composietpaneel Pandal in baksteen en beton. Het paneel bestond uit een kern in holle metselblokken, waarrond een laag voorgespannen beton was aangebracht. De panelen waren bestand tegen drukkrachten tot 34,32 N/mm² en dankzij de holle kern was hun isolerend vermogen beter dan dat van klassieke betonpanelen (1,63 W/m²K). Het buitenoppervlak was afgewerkt in glad wit beton of met zichtbare silex. De panelen waren meestal 4, 5 of 6 m breed (tot een maximum van 10 m), 60 cm hoog en 12 cm dik en wogen 165 kg/m². Bijzonder aan deze panelen was dat ze gedemonteerd en hergebruikt konden worden: ze werden meestal op elkaar gestapeld (door middel van een tand- en groefverbinding) en met wegneembare haken in gegalvaniseerd staal bevestigd aan een staal-, beton- of houtskelet. Een andere optie was om ze in geprofileerde kolommen te schuiven en de voegen op te vullen met mortel, waardoor ze evenwel niet meer gedemonteerd konden worden.

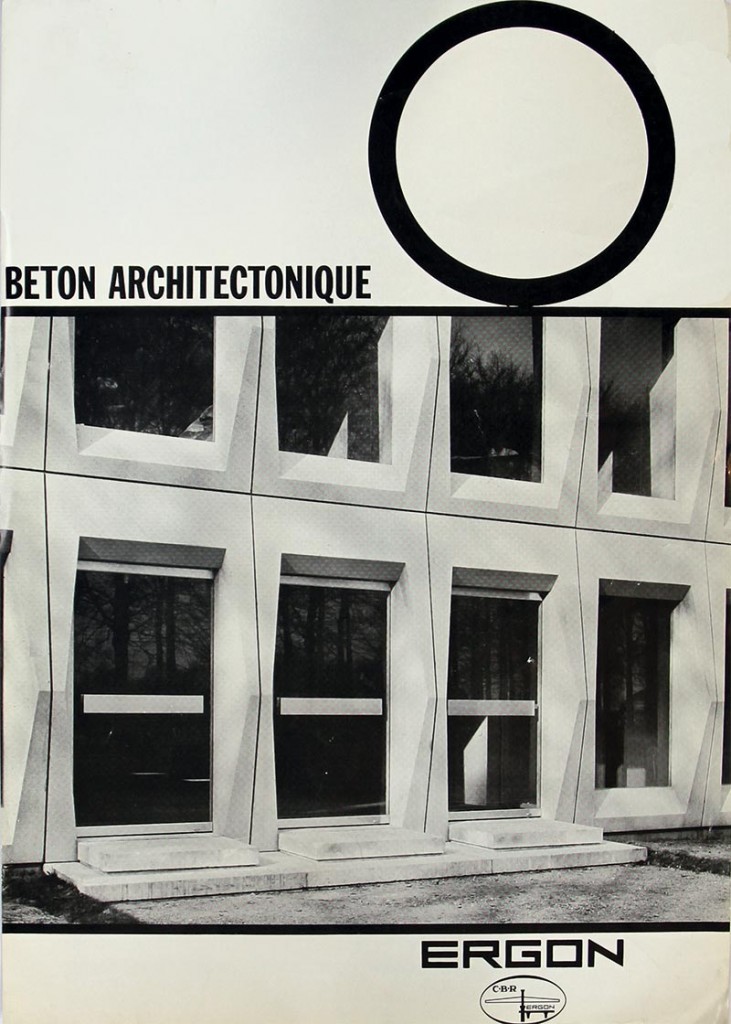

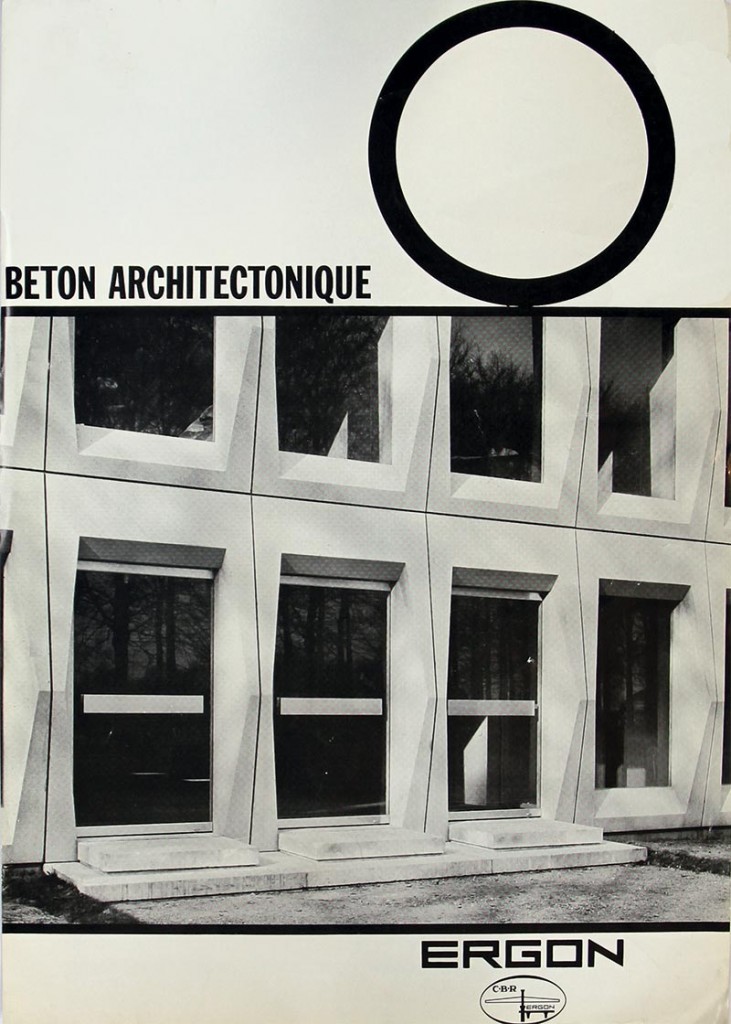

CBR-Ergon, een dochterbedrijf van de cementproducent CBR, was opgericht in 1963 voor de productie van elementen in prefab beton. CBR-Ergon richtte zich hoofdzakelijk op gestandaardiseerde structuurelementen zoals balken, kolommen en welfsels in prefab beton, maar vrijwel meteen na de oprichting werd ook een onderzoeks- en productielijn voor gevelelementen in decoratief en architectonisch beton uitgebouwd. Het onderzoek had betrekking op de betonsamenstelling, de verdichting van beton, de bekisting, de textuur en de afwerking van de elementen. Met een aantal opvallende kantoorgebouwen in architectonisch beton, ontworpen in samenwerking met architect Constantin Brodzki, groeide CBR-Ergon uit tot één van de belangrijkste spelers in dat domein. De meest opvallende realisaties van CBR-Ergon waren weliswaar vooral kantoorgebouwen en veel minder residentiële gebouwen.

Eurobeton, opgericht in Massenhoven in 1964, groeide uit tot een belangrijke fabrikant van architectonisch prefab beton. Het productiegamma bestond vooral uit gevelkaders, borstweringen en vlakke panelen voor kantoren, overheidsgebouwen, enz. Voor de productie gebruikte Eurobeton zowel bekistingen in hout of metal die op triltafels waren bevestigd, als losse bekistingsmallen in kunststof en metaal.

Marbra-Lys, opgericht in 1913 in Kortrijk, was aanvankelijk een leverancier van bouwmaterialen. Tijdens de jaren 1950 verhuisde het bedrijf naar Harelbeke en het zwaartepunt kwam te liggen op de industriële productie van tegels, claustra’s en trappen in marmermozaïek, kunststeen en kunstmarmer Marbralyth. Vanaf de jaren 1960 werden ook gevelelementen in architectonisch beton geproduceerd, vooral met het oog op toepassingen in kantoor- en appartementsgebouwen. Architectonisch beton werd geprefabriceerd in een 150 m lange productiehal, die was uitgerust om beton te kunnen trillen en stomen. Aan het einde van de jaren 1990 werd de afdeling voor architectonisch beton van Marbra-Lys overgenomen door het bedrijf Decomo uit Moeskroen.

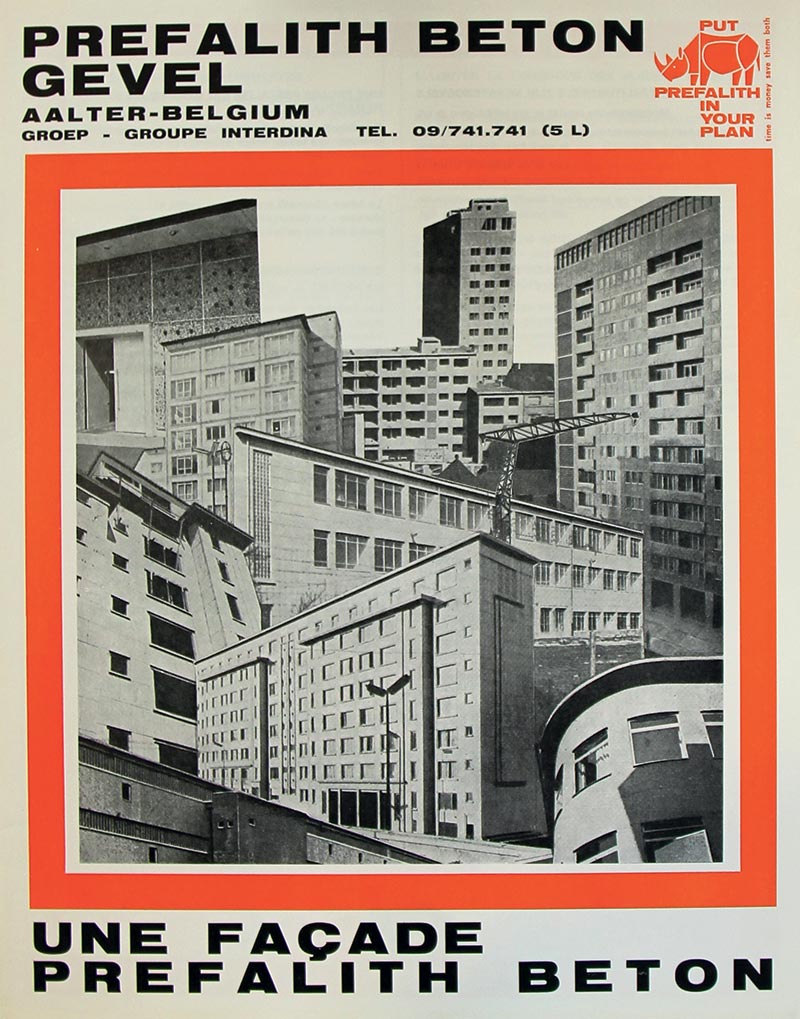

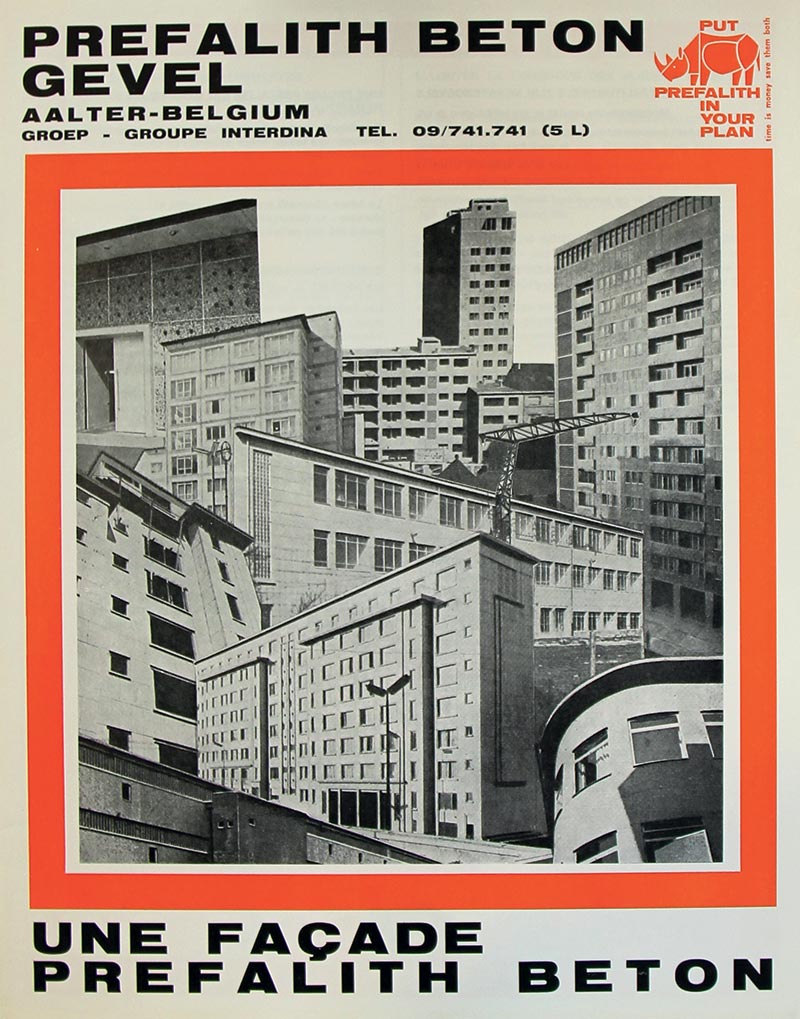

Seghers Prefalith Beton in Aalter startte in 1956 met de productie van architectonisch beton.

De aankoop van nieuwe productiesites in 1967-1968 in Aalter ging gepaard met een grote expansie, inclusief nieuwe productie-eenheden voor architectonisch beton en vezelbeton met een geavanceerde wetenschappelijke en industriële uitrusting. Het bedrijf werd een van de grootste producenten van architectuurbeton in België en exporteerde ook naar Nederland en Frankrijk. De productielijn voor architectonisch beton was opgebouwd rond een 24 uur durende productiecyclus. De bekistingen werden gevuld met behulp van een volledig geautomatiseerde meng- en vulmachine. Nadat de gegoten elementen verdicht waren door middel van zware triltafels, werden ze naar een klimaattunnel overgebracht om uit te harden. Aan het einde van de tunnel werden de elementen ontkist en werd een oppervlaktebehandeling uitgevoerd. Het bedrijf publiceerde zijn eigen bestekteksten, met specifieke aanbevelingen voor architectonisch prefab beton met betrekking tot isolatie, voegen, verbindingen, verankeringen, oppervlaktebehandelingen en de uitvoering van een prototype. Een typisch gevelpaneel in architectonisch prefab beton bestond uit twee lagen: eerst werd een decoratieve laag beton gegoten, minstens 10 mm dik (met gerolde of verbrijzelde kwarts of porfier), waarna een laag gewoon beton gestort werd. De panelen waren 7 cm dik en tot 2,50 m lang; voor grotere panelen waren verstevigingsribben of -randen nodig. Seghers Prefalith Beton maakte ook sandwichpanelen met een paneel van 5 cm in decoratief beton, 2 of 3 cm polystyreen en 5 cm lichtgewicht beton. Deze (isolerende) panelen werden toegepast in kantoorgebouwen, residentiële gebouwen en overheidsgebouwen zoals scholen of gemeentelijke administratieve centra. In 1985 werd het bedrijf overgenomen door Loveld in Aalter.

Het bedrijf Kunststeenfabriek Vandewalle is in 1960 opgericht in Roeselare, door dezelfde familie die in 1920 al een tegelfabriek had opgericht. Het productiegamma van Vandewalle evolueerde van relatief kleine decoratieve elementen in kunststeen naar dragende, verdiepingshoge, kwalitatieve en volledig afgewerkte elementen. Een van hun producten was Quartzolite, een speciaal type beton gebaseerd op natuurlijke kwarts, dat waterdicht en vorstbestendig was. Quartzolite werd onder meer gebruikt voor bekledingspanelen (meestal 4 cm dik), drempels, deuromlijstingen en sluitstenen.