blokken, balken, panelen en platen

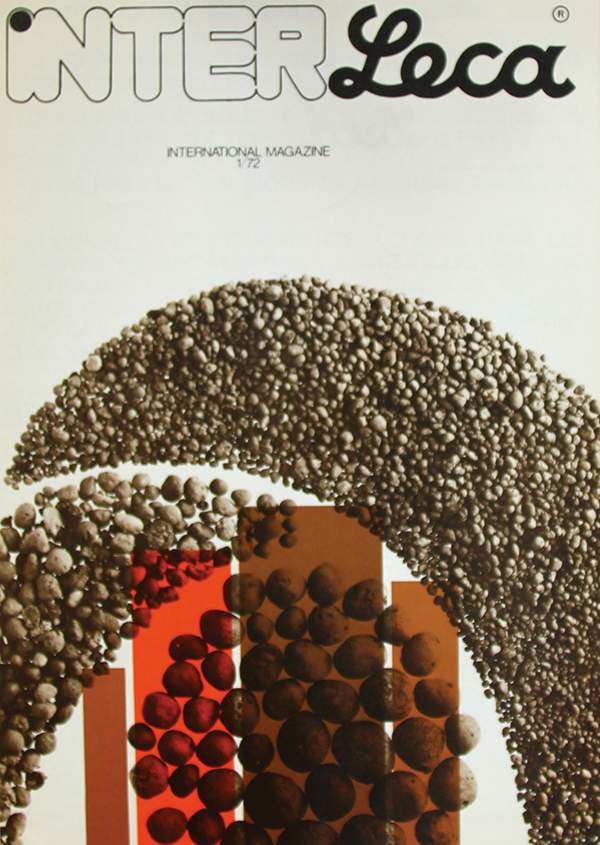

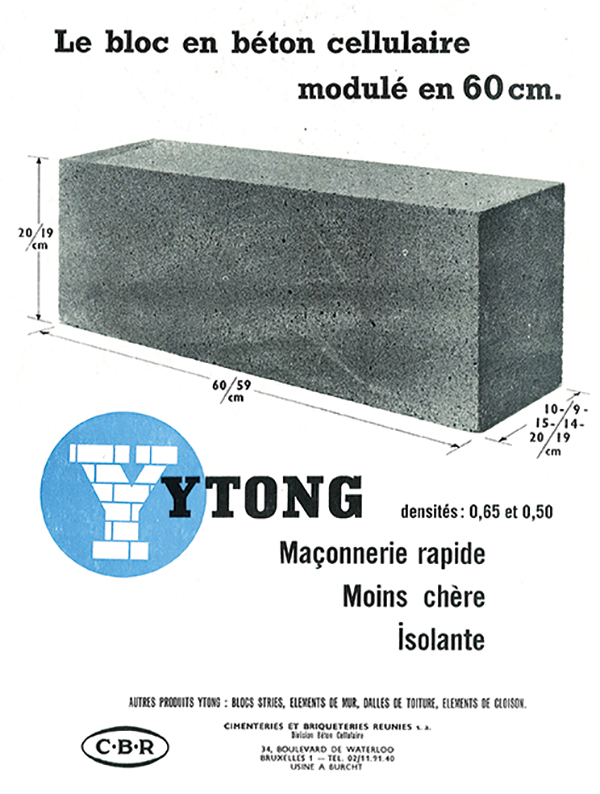

Het belangrijkste voordeel van lichtgewicht beton, met name het lage soortelijk gewicht, had een belangrijke impact op de structuur van een gebouw en op de kostprijs: de vervoerskosten werden gedrukt, de belasting op de structuur en de funderingen was kleiner (waardoor slankere en goedkopere structuren konden worden gebruikt) en de loonkost was lager. Dit laatste punt was vooral het geval bij prefab elementen (in mindere mate bij stortklaar lichtgewicht beton): aangezien lichtgewicht beton makkelijker op te tillen was dan gewoon beton, konden grotere elementen worden gebruikt, waardoor de werf ook sneller vorderde. In een reclamecampagne van Ytong bijvoorbeeld, werd er op gewezen dat er voor één vierkante meter metselwerk slechts acht Ytong-blokken nodig waren. De snelheid waarmee de werf vorderde was één van de belangrijkste redenen waarom prefab elementen in lichtgewicht beton zo populair waren.

Blokken in lichtgewicht beton vormden een valabel alternatief voor bakstenen bij de bouw van dragende muren en scheidingswanden. De blokken hadden meestal een rechthoekige vorm, al waren ook blokken in T-vorm of speciale verbindingsblokken verkrijgbaar. De meeste bedrijven boden een relatief beperkte keuzemogelijkheid aan wat betreft standaardhoogtes en -breedtes (vb. 49 cm breed en 19 cm of 24 cm hoog, of 61 cm breed en 25 cm hoog), maar boden deze wel aan in verschillende diktes (van 5 tot 50 cm, met meerdere tussenmaten). De dikte van de blokken was immers vaak bepalend: voor een muur met vooropgestelde afmetingen, was het moeilijker om de dikte van alle blokken aan te passen dan om één kolom of rij blokken af te zagen om de juiste hoogte of breedte te verkrijgen. Voor de bouw van muren werden blokken in lichtgewicht beton gestapeld op vrijwel dezelfde manier als bakstenen, met een klassieke cementmortel ertussen. Bepaalde soorten blokken hadden inkepingen aan de zijkanten om ze onderling beter te doen aansluiten en zo de stabiliteit van de muur te verhogen. De blokken van bepaalde merken (o.a. Ytong, Siporex en Argex) hadden een poreus karakter, waardoor ze eerst moesten worden ondergedompeld of besprenkeld met water, om te vermijden dat ze water aan de mortelspecie zouden onttrekken. Vanaf de jaren 1940 werd naast gewone mortelspecie ook mortellijm gebruikt, wat toeliet om de dikte van de voegen terug te brengen van 7 mm naar 2 of 3 mm, die ook sneller droogden (voorbeelden van mortellijm zijn Disbofix van het Duitse bedrijf Disbon, lijm van het Nederlandse Durofix en Calsifix steenlijm van het Luxemburgse Calsilox). In theorie konden bepaalde types blokken ook worden gebruikt in een volledig droog constructiesysteem, met kleine plastic ‘koekjes’ die in smalle spleten werden aangebracht om de elementen samen te voegen, wat het mogelijk maakte om de constructie nadien te wijzigen of te demonteren.

De meeste merken produceerden zowel holle als volle blokken, in verschillende afmetingen en met een verschillend gewicht. Bepaalde types holle blokken zoals die van Durisol en Fixolite waren open langs de onderzijde en werden gebruikt als verloren bekisting voor dragende muren in monolithisch beton: de blokken werden op elkaar gestapeld, indien nodig werden binnenin wapeningsijzers aangebracht, waarna de blokken werden volgestort met beton. Om de algemene stabiliteit van de muur te verhogen, kon gebruik gemaakt worden van speciale blokken met halfronde openingen aan de zijkanten, zodat het beton zijdelings gelijkmatig werd verdeeld. De totale hoogte of het aantal verdiepingen dat kon worden gebouwd met lichtgewicht betonblokken was afhankelijk van het merk: één tot vijf verdiepingen was relatief gebruikelijk, Fixolite ging tot 12 verdiepingen en Durisol gaf aan dat tot 28 verdiepingen (in theorie) mogelijk was.

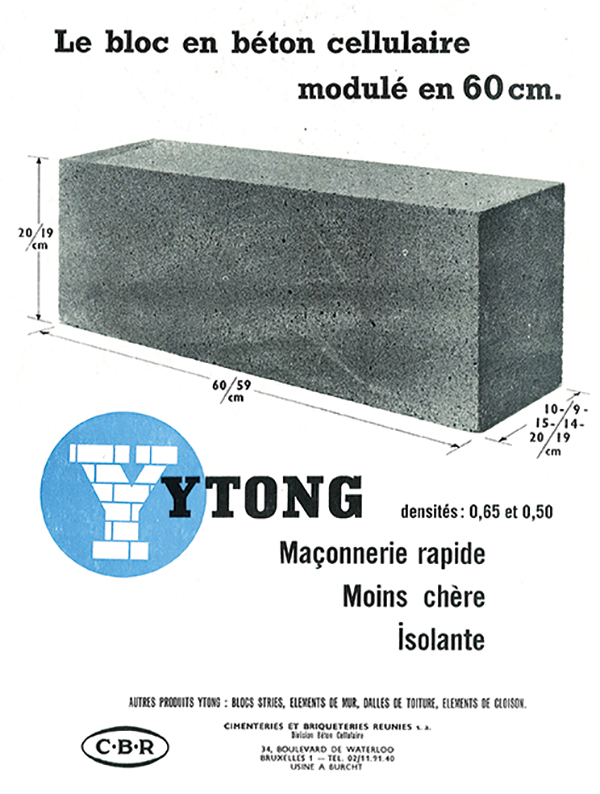

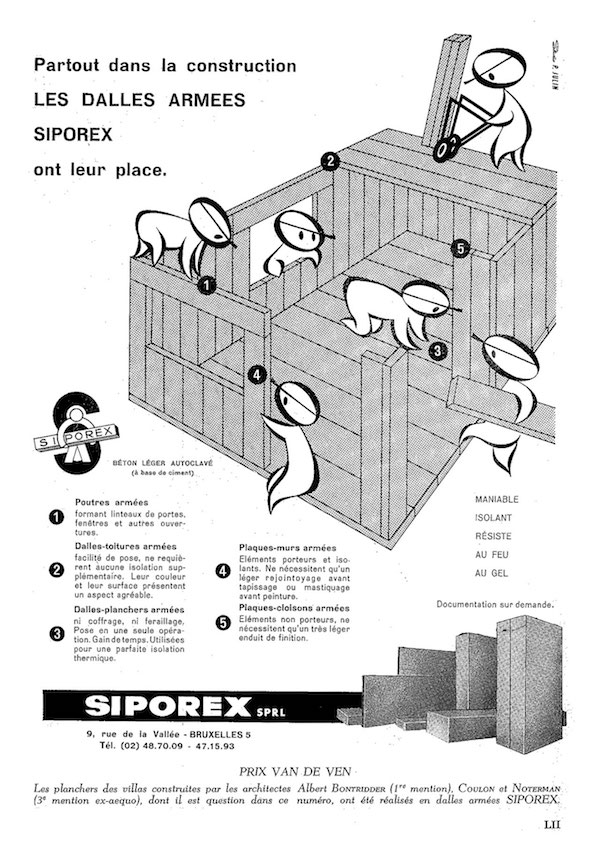

Om openingen boven deuren en vensters te overbruggen, produceerde bijna elk merk lateien en balken in (gewapend) lichtgewicht beton. Die balken waren meestal gebaseerd op dezelfde modulematen als de blokken en platen van hetzelfde merk, zodat ze makkelijk konden worden gecombineerd. Aangezien de lateien uit hetzelfde materiaal bestonden als de muren, konden scheuren door een verschillende thermische uitzetting worden vermeden. Een andere oplossing was om te werken met de standaardblokken voor muren en die onderling te verbinden met speciale verstevigings- of verbindingsstukken.

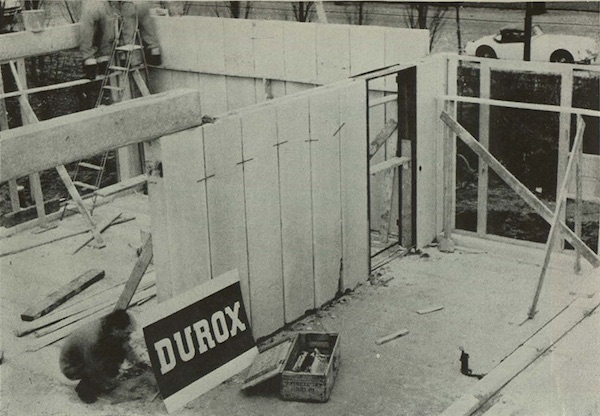

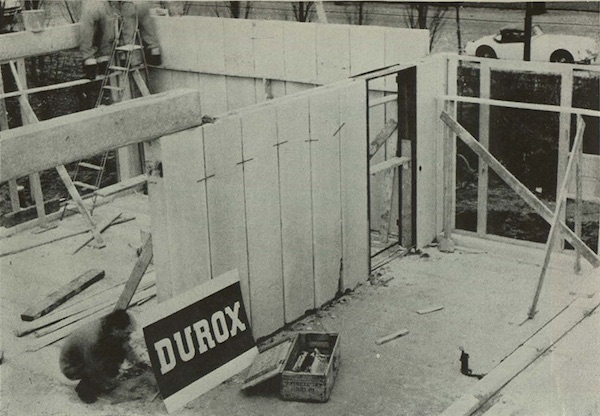

Muren konden ook opgetrokken worden met prefabpanelen en -platen in lichtgewicht beton. Een aantal bedrijven zoals Siporex en Durox maakte zelfs reclame voor huizen die volledig waren opgetrokken met prefabplaten in lichtgewicht beton. Een voorbeeld daarvan in België was het Durox-huis, naar een ontwerp van architect Renaat Braem: in maart 1960 werd dit huis in amper vijf dagen opgetrokken op de terreinen van het Nationaal Bouwcentrum in Antwerpen. Voor muren opgetrokken met prefabpanelen konden de panelen ofwel verticaal worden geplaatst (aangewezen voor constructies met slechts één bouwlaag) of horizontaal worden aangebracht (als scheidingsmuren tussen kolommen). Indien nodig, konden de panelen met nagels aan elkaar of aan de vloer worden bevestigd. De panelen waren meestal voorzien van groeven in het zijvlak of afgeschuinde kanten. De tussenliggende voegen werden opgevuld met een cementmortel, later werd hiervoor ook speciale lijm gebruikt. De panelen werden geprefabriceerd in standaardbreedtes van 50 en 60 cm, telkens in verschillende lengtes en diktes.

Naast dergelijke grote panelen, fabriceerden verschillende bedrijven ook kleinere platen, eigenlijk bijna tegels (vb. 50 op 50 cm, of 39 op 24 cm), welke gebruikt konden worden als bekleding van dragende muren. Daarnaast produceerden enkele bedrijven ook nog speciale panelen, zoals de Siporex sandwichpanelen, welke een laag polystyreenschuim bevatten tussen twee panelen gasbeton. Ze werden vervaardigd vanaf de jaren 1960 maar lijken zelden toegepast te zijn. Ook Fixolite had sandwichplaten in zijn gamma, maar dan in een omgekeerde versie: hier bestond de kern uit lichtgewicht beton met houtvezels, die aan de buitenzijde was afgewerkt met plaaster, asbestcement of andere materialen.

De grote panelen konden ook gebruikt worden voor vloeren, tenminste indien ze voorzien waren van metalen wapeningsstaven. In dat geval was het ook niet mogelijk om de platen te versnijden of te verzagen. Heel wat bedrijven fabriceerden ook vloerplaten of elementen voor prefab vloersystemen zoals Argex, Bims d’Origine, Bims Rhenan, Comptoir Central du Bims, Durisol, Durox, Fixolite, Siporex en Ytong (zie hoofdstuk 4 over prefab vloersystemen).

De panelen, platen en blokken in lichtgewicht beton konden op verschillende manieren afgewerkt worden, bijvoorbeeld met een cementbepleistering, stucwerk of plaaster. De gebruikte techniek was vaak afhankelijk van de samenstelling en de textuur van de blokken of platen. Ytong maakte bijvoorbeeld effen en gekerfde blokken, die elk een eigen afwerking vereisten. Over het algemeen had lichtgewicht beton een ruwe textuur, wat de hechting van de afwerkingslaag ten goede kwam. Omdat lichtgewicht beton vaak verweten werd te zacht en niet waterdicht te zijn en weinig esthetisch bevonden werd, werden verschillende afwerkingsmogelijkheden ontwikkeld die hier op inspeelden: de muren konden bijvoorbeeld worden geschilderd met een waterbestendige bitumineuze verf of afgewerkt met mortel, om de waterdichtheid en de impactweerstand te verbeteren.

Prefab elementen in lichtgewicht beton bestonden in talloze vormen en maten. Illustratief hiervoor is een tabel verschenen in het architectuurtijdschrift Neuf in het nummer van mei-juni 1972. Die tabel bevat 73 fabrikanten van lichtgewicht beton, die waren aangesloten bij de Unie der Agglomeraten met Cement van België (UACB). Voor elke fabrikant vermeldt de lijst het type product, bijvoorbeeld volle en holle blokken voor muren, prefab vloeren, muurelementen of isolatiepanelen. Ook het type lichtgewicht beton wordt vermeld: lichtgewicht beton op basis van plantaardige vezels, gas- of cellenbeton (al dan niet gewapend), beton met geëxpandeerde klei, puimsteen of een ander type lichtgewicht beton. Veruit de meest populaire producten waren holle en volle blokken met geëxpandeerde klei, gevolgd door volle en holle blokken in puimsteen. De hoge populariteit van elementen in geëxpandeerde klei wordt ook bevestigd door een lijst met producenten van Argex-blokken uit de jaren 1970, die 72 bedrijven vermeld, verspreid over het hele land, zowel kleine (familie-)bedrijven als grote ondernemingen.

Het hoge aantal fabrikanten toont hoezeer de Argex-blokken de Belgische bouwindustrie hadden overspoeld. Anderzijds dient er ook op gewezen te worden dat Argex-korrels heel makkelijk door eender welk betonbedrijf konden worden verwerkt. Daarentegen waren voor de productie van geautoclaveerd gasbeton specifieke machines nodig; bijgevolg legde er zich een kleiner aantal gespecialiseerde fabrikanten op toe, die evenwel een zeer grote productiecapaciteit bereikten.