platen en holle welfsels

Geprefabriceerde (holle) welfsels werden meestal vervaardigd in gewapend beton of spanbeton. Ze hadden veelal een rechthoekige of trapeziumvormige doorsnede en doorlopende, longitudinale holtes: in tegenstelling tot de boven- en onderkant van de plaat, die een structurele en praktische functie hadden, kon de kern worden uitgehold zonder enig functieverlies, maar wel met een belangrijke reductie van het eigengewicht tot gevolg. De holle kernen konden op verschillende manieren worden gecreëerd, bijvoorbeeld met (metalen) mallen die na het uitharden van het beton verwijderd werden of door middel van extrusie (zonder interne bekisting) indien een zeer droog betonmengsel werd gebruikt. De lange zijden van de elementen waren vaak afgekant om wapening te kunnen plaatsen in de voegen. Holle welfsels bestonden in verschillende maten, van 25 cm tot 160 cm breed (gewoonlijk tussen 40 en 60 cm) en meestal tot 4 m of zelfs 8 m lang.

Aangezien welfsels een veelgebruikt constructie-element waren, werden deze door een groot aantal fabrikanten op de Belgische markt gebracht. Sommige daarvan waren aannemers die hun eigen holle welfsels op de werf gebruikten, terwijl anderen producenten van bouwmaterialen waren. Om zich enigszins te differentiëren in dit overaanbod, besteedden verschillende fabrikanten tijdens de jaren 1950 en 1960 aandacht aan specifieke aspecten. Ze produceerden bijvoorbeeld kortere of lichtere elementen (met de bedoeling om de plaatsing te vergemakkelijken) of gebruikten beton met een hoger draagvermogen of isolerende eigenschappen. Tijdens de jaren 1970, in een poging om de talloze vloersystemen die sinds de Tweede Wereldoorlog op de markt waren gekomen te normaliseren en te standaardiseren, bracht de Federatie van de Belgische Prefab Betonindustrie (Febe, de opvolger van de Unie der Agglomeraten met Cement van België UACB) een brochure uit over de standaardisatie van prefab betonelementen voor gebouwen. Eén van de aspecten die naar voor geschoven werd in de brochure was een standaardbreedte van 60 cm of 1,20 m voor holle welfsels; de diktes waren bij voorkeur tussen 15 en 40 cm dik, met tussensprongen van 5 cm.

lichter – korter – sterker

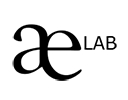

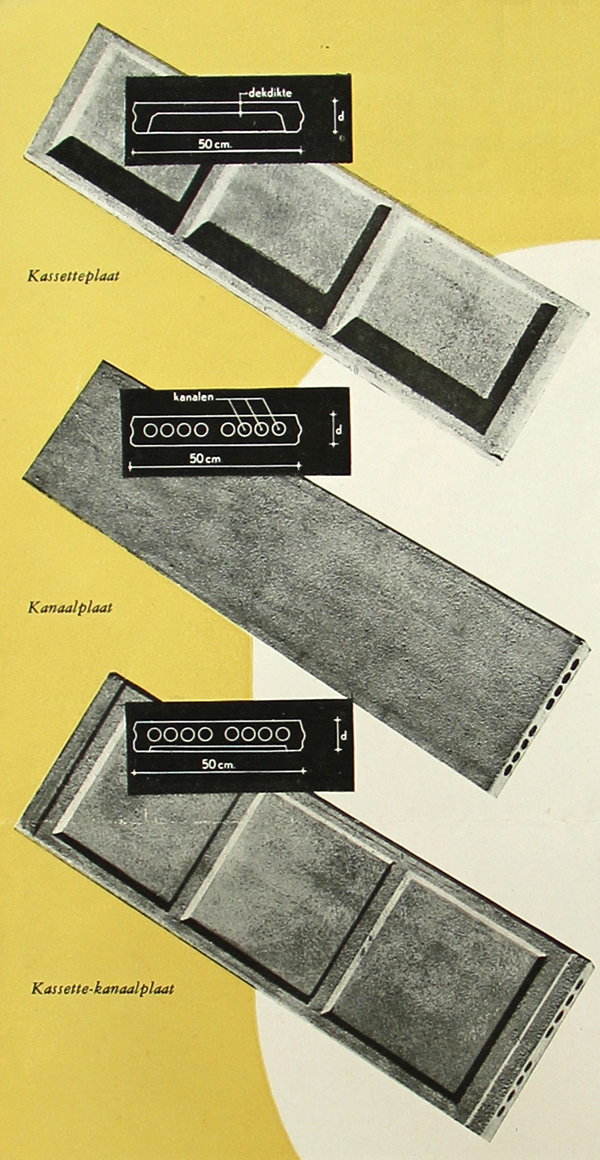

Een manier om de specifieke toepassingsgebieden en voordelen in de verf te zetten, was de holle vloerelementen lichter te maken en het thermische vermogen ervan te verbeteren. Daarom gebruikten verschillende fabrikanten bepaalde types beton, zoals beton met puimsteen of andere lichte toeslagmaterialen. Bims d’Origine gebruikte puimsteen in holle welfsels met een vrij klassiek concept; het Nederlandse Schokbeton en de Westvlaamsche Betonwerkerij waren creatiever. Schokbeton bijvoorbeeld produceerde drie types holle vloerelementen in puimsteenbeton: klassieke holle welfsels, een cassettevloer en de combinatie van beide. De cassettevloer had grote, vierkante uitsparingen aan de onderkant. Dankzij die vorm kon het gewicht van de platen worden beperkt, terwijl de longitudinale en transversale ribben van de cassettes voor voldoende draagkracht en stijfheid zorgden. Het thermische isolatievermogen was iets lager dan bij de holle welfsels maar ook het gewicht was lager. Schokbeton combineerde beide concepten ook, met een plaat met een reeks doorlopende, longitudinale holtes bovenaan en (minder diepe) vierkante uitsparingen aan de onderkant. De drie types waren 50 cm breed en maximaal 3,70 m lang en waren voorzien van een tand- en groefsysteem aan de zijkant. Afhankelijk van de verwachte belasting (tussen 200 en 500 kg/m²) waren de platen tussen 7 en 13 cm dik.

Ook de Westvlaamsche Betonwerkerij gebruikte puimsteenbeton voor hun holle vloeren Solidus, zij het op een bijzondere manier. Ze ontwikkelden een hol element in licht puimsteenbeton (tussen 900 en 1000 kg/m³) in de vorm van een cirkelsegment met een centrale verstevigingsrib. Bovenaan werd dit element bedekt met een zwaarder type puimsteenbeton (tot 1300 kg/m³), inclusief wapening, waardoor een rechthoekige doorsnede ontstond. De randen waren getand om een betere hechting van de voegmortel te verzekeren. Door de combinatie van holle kernen en licht toeslagmateriaal, waren deze platen tot 60% lichter dan volle betonvloeren.

Het Belgische bedrijf Echo (opgericht in 1950 door Eduard Cuyvers in Houthalen, vandaar het acroniem ECHO) gebruikte gewassen en gekalibreerde schist als toeslagmateriaal om hun prefab betonproducten lichter te maken. Het produceerde holle welfsels met een lengte tot 4,50 m, die uitstekend geschikt waren voor huizen en appartementen. Naarmate het bedrijf groeide en de technologie evolueerde, werd het productgamma tijdens de jaren 1960 en 1970 uitgebreid met holle welfsels in gewapend en voorgespannen beton.

Een ander voorbeeld is het Belgische bedrijf Isobeton, dat blokken, platen en volledige huizen produceerde in ‘isolatiebeton’ (de exacte samenstelling daarvan werd echter niet meegedeeld). De Isobeton platen waren 40 cm breed, 12 cm hoog en tot 4 m lang. Het gewicht van de platen bedroeg 50 kg/m², ze hadden een draagvermogen van 250 kg/m² en een λ-waarde van 0,87 W/mK.

Een diversificatie van het productiegamma was ook mogelijk door korte elementen te produceren, welke makkelijker te vervoeren en installeren waren. Een voorbeeld hiervan waren de holle welfsels Ultra van Gelderbeton. Net als bij gewone holle welfsels, werden er langswapening en beugels in de voegen aangebracht, en werd een druklaag met dwarse verdeelwapeningen uitgevoerd. Maar anders dan bij de gewone holle welfsels, reikten deze Ultra welfsels maar tot halverwege de overspanning. In het midden werden de welfsels verbonden met een ter plaatse gestorte dwarsrib in beton van 10 cm breed, waarvoor een tijdelijke ondersteuning en bekisting gemaakt diende te worden. Hiermee werd een totale overspanning van 8 m mogelijk.

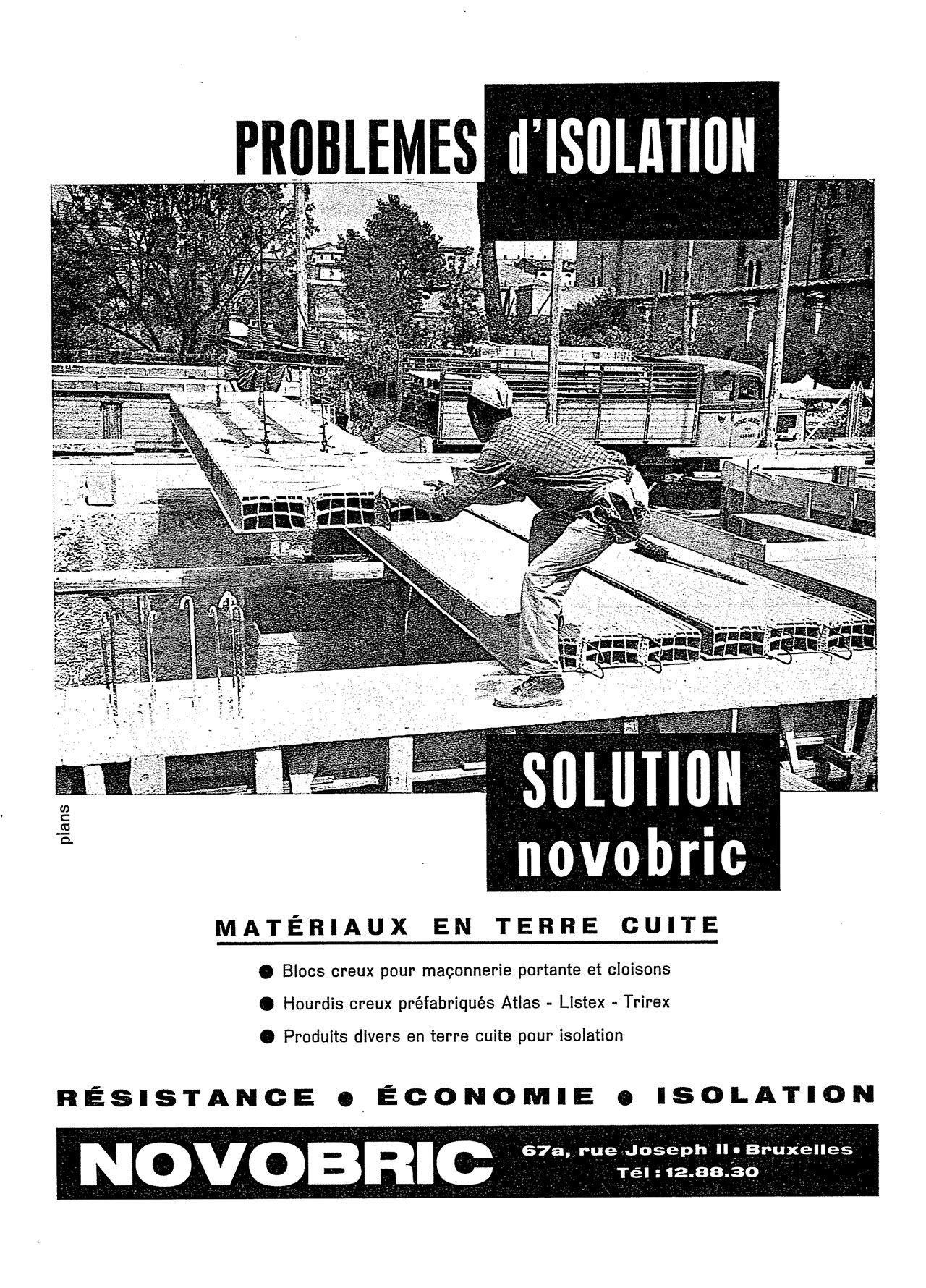

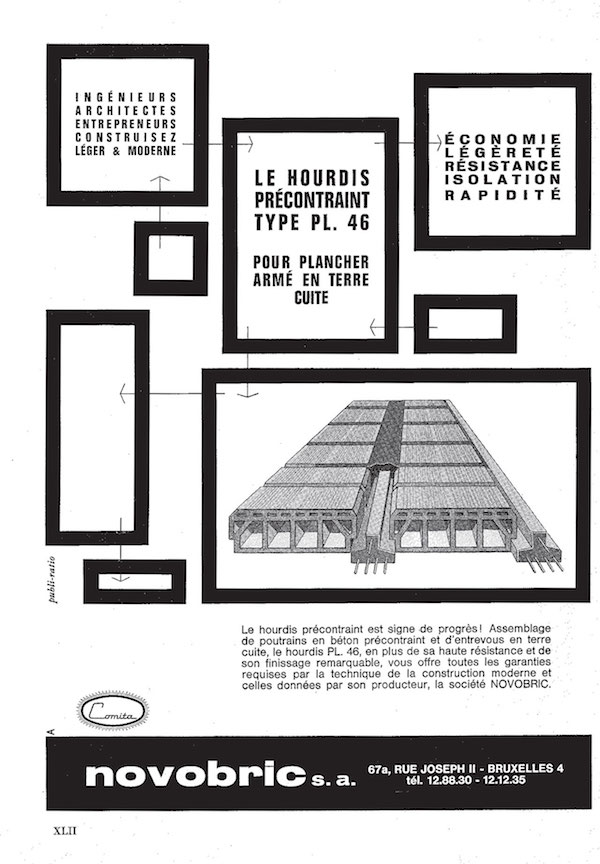

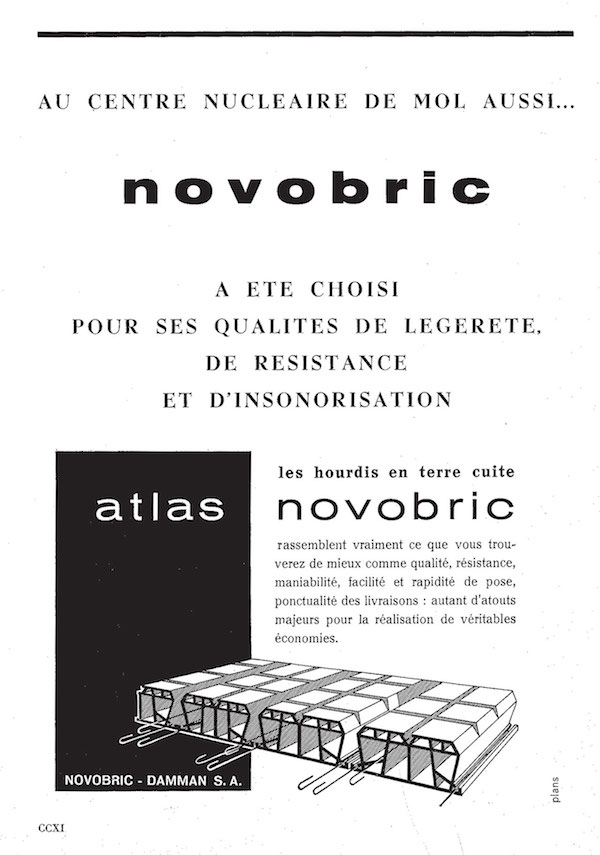

Ook het Belgische bedrijf Novobric maakte kortere elementen. Ze ontwierpen verschillende vloersystemen, bijvoorbeeld de holle welfsels Excelsior: deze 25 cm brede platen waren zeer kort (1 m tot 1,6 m) en dun (4 of 6 cm) en moesten niet worden bedekt met beton. Door de beperkte afmetingen en het beperkte draagvermogen waren die platen eerder geschikt voor korte overspanningen of als dakbedekking.

Om het draagvermogen van holle welfsels te verhogen, kon beton worden gebruikt met een specifieke samenstelling, of kon een bijzondere configuratie van de wapening of spanbeton worden toegepast.

Het bedrijf Matériaux et Techniques Modernes M.T.M., met een fabriek in Machelen, produceerde drie types zelfdragende holle welfsels ‘P’ in trilbeton (P1, P2 en P3). Qua vorm en uitzicht waren deze identiek, met drie cirkelvormige, longitudinale holtes binnen. Door variaties in de betonsamenstelling (bijvoorbeeld door een andere hoeveelheid cement te gebruiken), waren de maximale belasting (tot 500 kg/m²) en overspanning (tot 4,80 m) verschillend voor elk van de drie types. Daarnaast produceerde M.T.M. ook holle welfsels ‘N’: het randprofiel was aangepast zodat minder beton of mortel nodig was om de voegen te vullen.

Een voorbeeld van welfsels met een specifieke wapeningsconfiguratie waren de welfsels Ultra van Vibrabeton. Deze welfsels waren in twee richtingen gewapend: een wapening in de lengte onderaan en een transversale wapening bovenaan. De transversale wapening stak zijdelings ongeveer 40 cm uit zodat die met elkaar verbonden konden worden om een doorlopende wapening te vormen. De Ultra welfsels bestonden in drie types: 11 cm hoog (30 cm tot 3,80 m lang en 75 kg/m² zwaar), 15 cm hoog (30 cm tot 3 m lang, 105 kg/m² zwaar) en 20 cm (30 cm tot 2,60 m lang, 125 kg/m² zwaar).

Wellicht de meest efficiënte manier om het draagvermogen van vloerelementen te verbeteren, was door gebruik te maken van spanbeton. Een van de belangrijkste Belgische bedrijven voor geprefabriceerd en voorgespannen beton was Ergon in Lier. Ergon was opgericht in 1963 als onderafdeling van cementproducent CBR (Cimenteries et Briqueteries Réunies) voor de productie van geprefabriceerde cement- en betonproducten. Ergon richtte zich op de massaproductie van balken, kolommen, platen, TT-vloerplaten en holle welfsels, in gewapend en voorgespannen beton. De holle welfsels in gewapend beton waren meestal 60 cm breed en tot 6 m lang; de welfsels in spanbeton waren over het algemeen breder en langer. Een voorbeeld daarvan was de Ergon SP-vloerplaat. Zowel de boven- als onderkant van de 1,20 m brede plaat was plat, met cirkelvormige holtes over de hele lengte. De dikte van de plaat (20, 27 of 32 cm) en het aantal voorspankabels werden bepaald in functie van het gewenste draagvermogen. De platen werden geproduceerd door middel van extrusie; nadat het beton voldoende was uitgehard, werd de 80 m lange plaat (inclusief de voorspankabels) in de gewenste lengtes versneden. De overspanning varieerde tussen 6 en 14,5 m, omgekeerd evenredig met een gebruiksbelasting tussen 2000 en 250 kg/m². De SP-vloerplaten werden vooral gebruikt voor overspanningen tussen 6 en 9 m.

speciale dwarsdoorsnedes

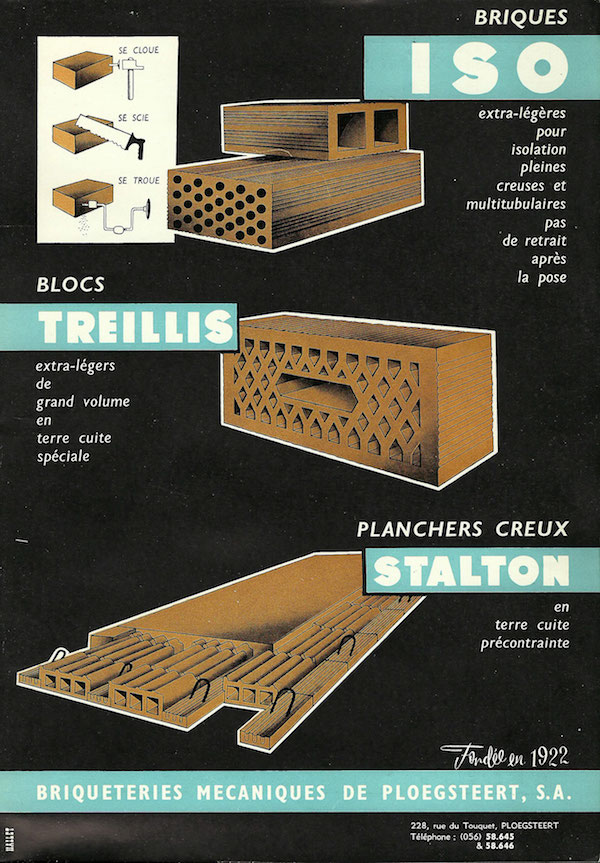

Waar de meeste holle welfsels een enigszins typische doorsnede hadden (rechthoekig of afgekant met binnenin een aantal cirkelvormige holtes), ontwikkelde een aantal bedrijven holle vloerelementen met speciale dwarsdoorsnedes, bijvoorbeeld de holle welfsels Record van de Briqueteries du Brabant en de Zig-Zag platen van Scheerders van Kerchove (SVK). Een ander voorbeeld van holle welfsels met een complexe doorsnede was Atlas van Novobric. Deze waren licht, makkelijk hanteerbaar en hadden uitstekende isolerende eigenschappen (λ-waarde van 0,145 W/mK). Ze bestonden uit korte elementen in terracotta die in de langsrichting met elkaar verbonden werden tot balken met behulp van gewapend beton, aangebracht in drie smalle groeven aan de bovenzijde van de terracotta elementen. De balken, die ofwel op de werf ofwel in de fabriek samengesteld waren, werden vervolgens naast elkaar gelegd en de voegen ertussen werden opgevuld met beton. De maximale lengte van een Atlas-balk bedroeg 8 m (bij een belasting van 250 kg/m²). De individuele terracotta elementen waren 25 of 33 cm breed; de hoogte ervan schommelde tussen 8,5 cm en 20,5 cm. De optionele druklaag zorgde voor 3 cm extra hoogte. Novobric gebruikte dezelfde terracotta elementen om brede platen te maken, die volledig geprefabriceerd geleverd werden op de werf, met maximale lengtes van 6,85 m.

Vergelijkbaar met de al vermeldde cassettevloeren van Schokbeton, produceerde ook Duyck cassettevloeren, in dit geval in gewapend trilbeton in de vorm van een omgekeerde U. Dankzij het gepatenteerde profiel werd het eigengewicht sterk teruggebracht, zonder dat dit ten koste ging van de stijfheid. Aangezien ze ‘open’ waren aan de uiteinden, produceerde Duyck ook speciale opvulstukken om te vermijden dat ter plaatse gestort beton ter hoogte van de steunpunten ging lekken. De platen bestonden in verschillende vormen en afmetingen. De standaardtypes 1 tot 7 waren 14 of 17 cm dik, 40 cm breed, met een overspanning tot 5 of 6 m. De platen hadden afgeschuinde of rechte zijkanten en wogen 125 of 155 kg/m². Voor grotere overspanningen of belastingen konden de platen worden gecombineerd met geprefabriceerde ribben in gewapend beton, die in de voeg tussen de twee platen werden geplaatst (types 1R tot 7R). Met dit systeem werd ter plaatse gestort beton of voegmortel vermeden, wat zorgde voor een aanzienlijke tijdsbesparing en lagere kostprijs omdat de vloer onmiddellijk na installatie kon worden gebruikt. Indien nodig kon een druklaag worden aangebracht. De maximale overspanningen waren afgestemd op de lasten: voor type 7(R) bijvoorbeeld was de maximale overspanning 6,40 m onder een belasting van 350 kg/m²; onder een belasting van 1000 kg/m² was de maximale overspanning slechts 3,50 m. Duyck produceerde ook types T1 en T2 (allebei met of zonder geprefabriceerde rib). Deze waren kleiner dan de standaardtypes: ze waren slechts 12 cm dik en werden gebruikt voor kleinere overspanningen (tot 5 m) onder een gebruiksbelasting van 250 tot 300 kg/m². T1 en T2 zagen er hetzelfde uit en waren even zwaar (115 kg/m²), maar het hogere wapeningspercentage van T2 liet een hogere belasting toe.

Een ander bijzonder type holle vloerplaten was B.A.S.C. (‘Béton Armé Sans Coffrage’ of gewapend beton zonder bekisting). Dit waren balken met een doorsnede in de vorm van een cirkelsegment; de voegen ertussen waren opgevuld met ter plaatse gestort beton. De balken waren hol (behalve aan de uiteinden), met onderaan in de twee hoeken een kleine verdikking ter hoogte van de wapeningsstaven. Ontwikkeld tijdens het interbellum, werd de B.A.S.C.-vloer verder op punt gesteld in de naoorlogse periode, met o.a. een nieuw type Minor in de jaren 1950, naast de bestaande types Standard en Major. De drie types waren gebaseerd op hetzelfde concept maar hadden verschillende afmetingen en performanties. De kleinste balken van het type Minor waren 12 cm hoog, 33 cm breed, tot 5 m lang en 81 kg/m² zwaar (zonder het vulbeton). Voor overspanningen tot 3,75 m gold een maximale gebruiksbelasting van 200 kg/m²; met een overspanning van 5 m, was dit slechts 150 kg/m². De Standard-balk was 16 cm hoog, eveneens 33 cm breed, tot 6,50 m lang en 90 kg/m² zwaar. Onder een gebruiksbelasting van 350 kg/m² bedroeg de maximale overspanning 4,50 m. De Major-balken waren 26 cm hoog, 40 cm breed, 2,50 m lang en 115 kg/m² zwaar. De Major-vloeren werden steeds uitgevoerd met een druklaag in gewapend beton (bij de twee andere types was dit optioneel), om zo tot maximale gebruiksbelastingen te komen van 500 tot 2000 kg/m² bij overspanningen groter dan 6,5 m. De onderkant van de B.A.S.C.-vloer was meestal ruw, zodat deze rechtstreeks kon worden bepleisterd.

B.A.S.C.-vloeren werden gepromoot als snel en eenvoudig te plaatsen, voordelig, licht, brandwerend, akoestisch isolerend, bestand tegen chemische stoffen, stijf en monolithisch. Gezien de vorm en het structureel concept, dienen die twee laatste eigenschappen kritisch geëvalueerd te worden. Indien de vloer niet was afgewerkt met een gewapende druklaag bovenaan, was het monolithisch karakter niet verzekerd. Bovendien waren de balken zeer dun: de kleinste balken waren amper 12 mm dik onderaan en 22 mm aan de dikkere bovenzijde, waardoor niet alleen de draagkracht van de balken maar ook de betonbedekking van de wapening mogelijk problematisch waren. Toch waren B.A.S.C.-vloeren relatief wijdverspreid: in een bedrijfsbrochure uit de jaren 1950 is sprake van meer dan 80.000 m² B.A.S.C.-vloeren toegepast in appartementsgebouwen, voornamelijk in Brussel.

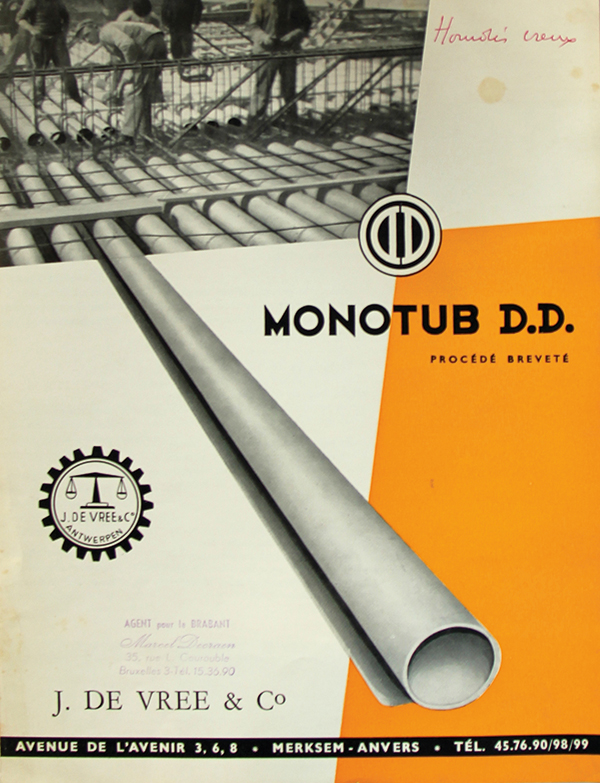

In de categorie holle vloerplaten kan ook Monotub D.D. worden vermeld. Dit waren holle buizen in waterdicht karton, die als interne en permanente bekisting werden gebruikt voor holle vloerplaten. Ze werden gebruikt om prefab vloerplaten te maken maar ook op de werf, om op maat gemaakte holle vloerplaten te gieten. De buizen waren licht en goedkoop, maar tegelijk ook sterk en vochtbestendig. De buizen bestonden in verschillende diameters van 5 tot 50 cm en ze werden in de fabriek of op de werf eenvoudig op de juiste lengte afgesneden. De buizen werden tijdens het storten van het beton op hun plaats gehouden door ze te verbinden met de wapening. De buizen deden het thermische vermogen van de vloer toenemen (tot 40%) terwijl het gewicht van de vloer afnam: afhankelijk van de hoogte van de vloer en de diameter van de buizen, was een Monotub-vloer 30 tot 45% lichter dan een volle vloerplaat. Voor een vloer van 15 cm bijvoorbeeld, betekende dit een vermindering van het eigengewicht met 125 kg/m².

volle vloerplaten

Een andere manier om het gewicht van (volle) vloerplaten te verminderen, was door gebruik te maken van lichtgewicht beton. Matériaux et Techniques Modernes M.T.M. en de Westvlaamsche Betonwerkerij produceerden zowel holle welfsels als volle vloerplaten in lichtgewicht beton. In beide gevallen waren de maximale overspanning en belasting van de volle vloerplaten relatief klein (overspanningen van 1 tot 3 m en gebruiksbelastingen van 150 tot 200 kg/m²): ze werden meer gebruikt voor dakplaten of dakbekleding dan voor vloerplaten. Ook het Belgische bedrijf Fixolite produceerde zelfdragende gewapende volle vloerplaten in lichtgewicht beton, te gebruiken voor dakconstructies. Deze platen waren 6 tot 16 cm dik, 50 cm breed en 1,10 tot 4,5 m lang voor een belasting van 150 kg/m². Fixolite gebruikte hiervoor beton op basis van gemineraliseerde houtvezels en cement, met een gewicht van amper 650 kg/m³ en uitstekende akoestische en thermische eigenschappen (λ-waarde tussen 0,072 en 0,093 W/mK). Ook andere merken van lichtgewicht beton (vb. Argex, Durisol, Durox, Siporex en Ytong) werden gebruikt om dit type platen te prefabriceren, al dan niet gewapend, voor daken, dakbedekking of occasioneel ook vloeren (zie ook hoofdstuk 1 over lichtgewicht beton).